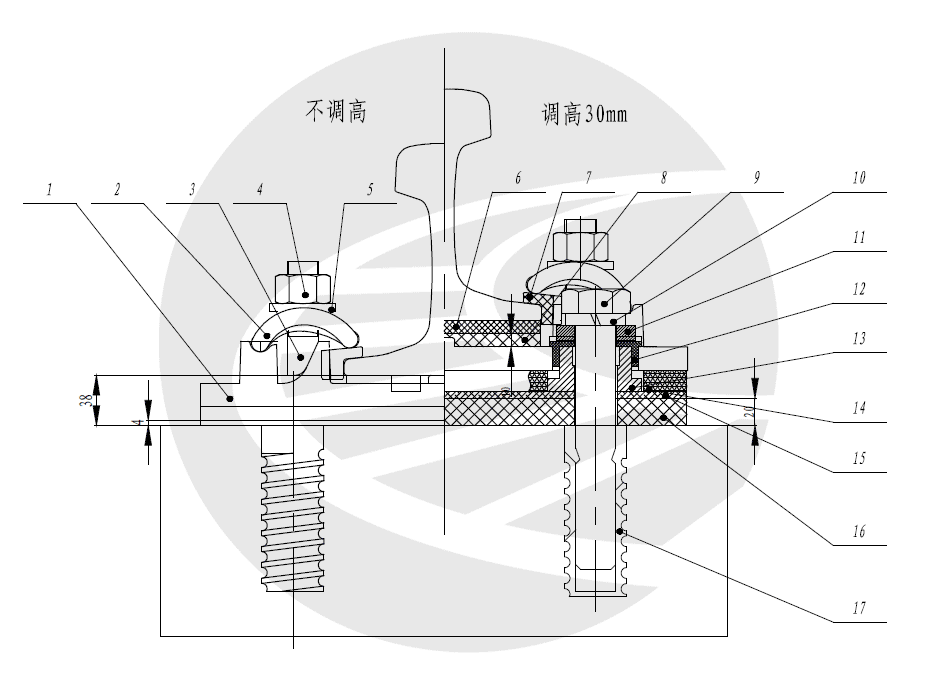

1 扣件组装图

2 扣件零件数量表

| 序号 | 名称 | 数量 | 材料 | 备注 |

| 1 | 上层铁垫板 | 1 | QT450-10 | |

| 2 | Ⅱ型弹条 | 2 | 60SizCrA | |

| 3 | T型螺栓 | 2 | 35CrMo | |

| 4 | 螺母/防松螺母 | 2 | 45#钢 | |

| 5 | 平垫圈 | 2 | Q235A | |

| 6 | 轨下橡胶弹性垫板 | 1 | 天然橡胶 | |

| 7 | 轨距块 | 2 | 玻纤增强PA66 | |

| 8 | 轨下调高垫板 | 聚乙烯/橡塑弹性体 | ||

| 9 | 锚固螺栓 | 2 | 40Cr | |

| 10 | 弹簧垫圈 | 2 | 6 5Mn | |

| 11 | 压盖 | 2 | QT450-10 | |

| 12 | 绝缘套 | 2 | 玻纤增强PA66 | |

| 13 | 下层铁垫板 | 1 | QT450-10 | |

| 14 | 板下弹性垫板 | 1 | 天然橡胶 | |

| 15 | 绝缘缓冲垫板 | 1 | 橡塑弹性体 | |

| 16 | 板下调高垫板 | 橡塑弹性体 | ||

| 17 | 尼龙套管 | 2 | 玻纤增强PA66 |

3 扣件参数

1.节点综合垂向静刚度:30~40kN/mm;

2.弹条的设计扣压弹程:10mm;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.单个弹条的扣压力不小于10kN,扣件节点纵向阻力不小于10kN;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.高低调整量: +30~0mm,其中轨下调高10mm,板下调高20mm;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.轨距调整量:+8~-12 mm;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.按TB/T3396.5测试时,扣件的绝缘电阻不应小于5kΩ;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.扣轨弹簧扣压部经5×106次疲劳试验,其永久变形≤1mm;

8.扣件组装疲劳试验执行“TB/T3396.4-2015”3×106次疲劳试验通过,扣件各零部件不应伤损,轨距扩大≤6mm,螺纹套管的抗拔力>60KN,弹性垫板厚度永久变形≤10%,垫板刚度变化率≤15%;

4 轨距块调整

轨距调整配置表

| 调整量 | 左股钢轨 | 右股钢轨 | ||||

| 铁垫板方向 | 轨距块号码 | 铁垫板方向 | 轨距块号码 | |||

| 标记位置 | 钢轨外侧 | 钢轨内侧 | 标记位置 | 钢轨内侧 | 钢轨外侧 | |

| -11 | 钢轨外侧 | 12 | 6 | 钢轨外侧 | 6 | 12 |

| -9 | 钢轨外侧 | 12 | 6 | 钢轨外侧 | 8 | 10 |

| -7 | 钢轨外侧 | 10 | 8 | 钢轨外侧 | 8 | 10 |

| -4 | 钢轨内侧 | 12 | 6 | 钢轨外侧 | 8 | 10 |

| -2 | 钢轨内侧 | 10 | 8 | 钢轨外侧 | 8 | 10 |

| 0 | 钢轨内侧 | 10 | 8 | 钢轨外侧 | 10 | 8 |

| +2 | 钢轨内侧 | 8 | 10 | 钢轨外侧 | 10 | 8 |

| +4 | 钢轨内侧 | 8 | 10 | 钢轨外侧 | 12 | 6 |

| +7 | 钢轨内侧 | 8 | 10 | 钢轨内侧 | 10 | 8 |

| +9 | 钢轨内侧 | 6 | 12 | 钢轨内侧 | 10 | 8 |

| +11 | 钢轨内侧 | 6 | 12 | 钢轨内侧 | 12 | 6 |

注:新型扣件试铺前应现场调查试铺段实际轨距配置情况,合理提供轨距块型号数量。

5 施工安装

1.制作混凝土轨枕时,绝缘套管端面与轨枕顶面平齐(适用于新线建设时);

2.组装前将轨枕表面和尼龙套管内的杂物清理干净;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.放置预组装好的扣件体、钉孔对准套管孔;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.将锚固螺栓套上弹簧垫圈后,涂上黄油,拧到尼龙套管内,扭矩控制为直线及曲线半径≥600m地段为250~300N·m,其余地段为 300~350N·m;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.放置轨下垫板,使下面的挡条卡住铁垫板两侧,然后放置钢轨,再放置轨距垫,轨距配置详见轨距调整配置表;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.放置T型螺栓(右旋转90°)、弹条、平垫圈,T型螺栓上部涂油后拧紧螺母,使弹条中部前端下颚与轨距块刚好接触,不应过紧或过松。弹条中部前端下颚与轨距块离缝不应大于1mm,螺母参考拧紧力矩为100N·m~120N·m;在半径小于600m的曲线地段,应在弹条中部前端下颚与轨距块刚好接触后将螺母加拧四分之一圈,参考拧紧力矩为140N·m~170N·m。在现场安装前,先取10组扣件进行安装,以测出弹条安装到位的实际扭矩,再按照实际扭矩的均值进行安装。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.钢轨高低的调整:当调整量在10mm以内时,在轨下垫板和铁垫板之间加垫调高垫板,调高垫板不得放在轨下垫板上,当调整量超过10mm时,应在绝缘缓冲垫板下加垫调高垫板,扣件调高垫板总厚度不得超过30mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.钢轨方向和轨距的调整:按轨距调整配置表调换轨距块,必要时将铁垫板调边使用。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.施工及运营维护期间,应严控扣件、轨枕状态,严禁出现弹条过安装(T型螺栓螺母拧紧力矩不超过170N·m)、轨枕空吊等现象。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮