有砟轨道是铁路一种重要的基础形式,具有造价低、振动噪声小等优势。在列车循环荷载作用下,有砟轨道会不可避免的发生沉降等病害,使得轨道平顺性降低[1],影响列车运行安全性及舒适性[2−3]。大型养路机械捣固作业是改善有砟轨道几何形位的主要措施,但作业过程中捣固装置会与有砟道床发生强烈的动力冲击作用,对道床造成一定的扰动破坏且对捣镐造成一定的损耗[4−5]。

国内外学者通过室内试验及数值仿真的方法针对捣固装置对有砟道床的动力作用开展了一定的研究工作。KUMARA等[6]利用室内图像监测技术探究捣固作业中道砟颗粒空间运动轨迹,发现顶层道床在捣固作业后发生明显的松动现象。

SOL-SÁNCHEZ等[7]通过室内试验研究了捣固作业对有砟道床刚度、能量耗散、压力传递等力学行为的影响。AINGARAN等[8]通过室内三轴试验研究捣固作业后有砟道床力学性能,发现捣后道床竖向承载能力显著降低。PRZYBYŁOWICZ等[9]结合室内试验及离散元仿真研究了捣固作业对有砟道床密实度及枕底道砟应力的影响,结果表明捣后道床力学性能发生一定衰减。SHI等[10]基于离散元粘结接触本构建立了可破碎道砟模型,研究了捣固作业对道砟破碎的影响。张智海等[11]基于离散单元法构建了三枕捣固装置-有砟道床数值仿真模型,揭示了捣固作业过程中道砟能量演变规律。KIM[12]、CHI等[13]采用离散元法研究了捣固作业对道床的力学作用,发现捣固作业夹持阶段枕底道砟存在一定的应力集中现象,捣后枕盒道砟密实度发生衰减。上述研究基于散体道床宏细观力学行为分析了捣固作业对道床的扰动作用,但尚未考虑捣固装置受力特征及其磨损。

为减轻捣固作业对有砟道床的扰动破坏作用,部分学者对捣固作业工艺进行了优化研究。王卫东等[14]通过现场试验研究了捣固作业次数对有砟道床力学质量状态的影响,发现当捣固作业超过6次时,道床横向阻力、纵向阻力发生较为显著的衰减。杨荣山等[15]研究了捣固起道作业对道岔力学行为的影响,结果表明道岔受力及变形均随起道量的增加而显著变大。SHI等[16]综合考虑捣固对有砟道床的扰动破坏及养修效果,研究了捣入深度对轨枕应力、道砟动力响应的影响,进而提出合理取值。王众保等[17]基于离散单元法构建了有砟道床捣固作业模型,研究了插镐速度对有砟道床动力响应、能量演变的影响。ZHOU等[18]通过离散元数值仿真研究发现捣固频率对作业过程中道砟颗粒的位移产生显著影响。以上研究表明捣固作业工艺对捣固作业效果产生较为显著的影响,目前针对捣固频率的研究仅考虑道砟颗粒细观位移,缺乏考虑道砟颗粒的受力特征及道床整体力学质量变化。

考虑上述研究不足,本文自主设计了捣镐冲击力测试方法,针对运营期有砟线路,通过现场试验研究了不同捣固频率下捣镐冲击力及道床力学质量状态的变化,基于离散元(DEM)与多柔性体动力学(MFBD)耦合算法构建了捣固装置-有砟轨道精细化系统模型,通过仿真计算分析了捣固作业过程中道砟颗粒受力特征及运动行为,研究了捣固频率的影响规律,提出了适用于密实度达到规范要求的大多数有砟线路的捣固频率合理取值,为改善铁路现场捣固作业的养护维修效果提供理论支撑。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 试验方案设计

1.1 捣镐冲击力测试

捣固作业过程中捣固装置会与散体道床发生强烈的动力相互作用,导致捣镐承受较大的冲击力。对此,既有研究[19]在捣固臂粘贴应变片,通过捣固臂的应变反映捣镐承受的冲击力,然而,捣固装置作为一种高强度、高硬度材质,在作业过程发生的应变十分微小,既有测试方法的灵敏度难以保证。此外,捣镐下插过程中道砟颗粒会发生飞溅,易击打应变片导致其破损,故既有测试方法难以适应捣固作业现场恶劣、复杂的环境。考虑到上述问题,本文结合捣固装置结构特点,自主设计了高精度、高时效的捣镐冲击力测试方法,为分析捣固装置与有砟道床动力相互作用提供技术支撑。

1.1.1 整体结构设计

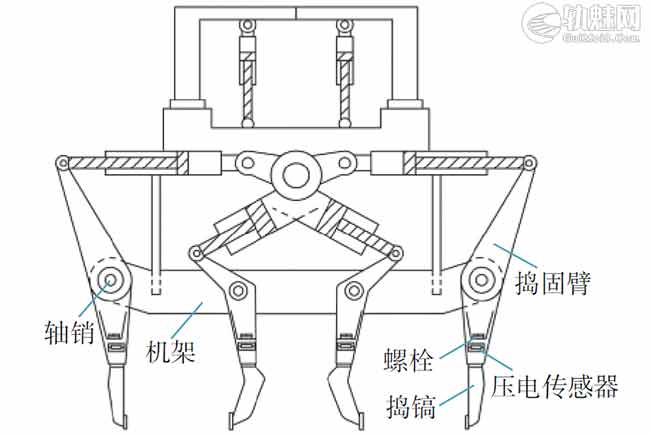

DC-32捣固车是工程现场有砟轨道养护维修的主流车型,本文以该车型为试验对象,其捣固装置如图1(a)所示。捣镐及捣固臂为两个独立部件,两者通过螺栓连接避免竖向受拉时捣镐脱落,在竖向受压时,两者主要通过接触平面的挤压实现竖向压力传递。因此,本文设计将传感器安装于捣镐及捣固臂接触平面之间,实现压力传递过渡的同时对其进行有效获取,如图1(b)所示。

- (a)DC32捣固装置

- (b)试验结构设计

图 1 捣固装置试验结构设计

1.1.2 传感器研发

捣镐与捣固臂之间为嵌套结构,且两者通过螺栓连接,故研发的传感器需首要考虑其空间位置及对应的有效尺寸。此外,捣镐及捣固臂接触面传递的压力具有高强度、瞬态的特点,因此传感器需要有较好的抗冲击性能及较高的灵敏度。

综合上述几何及力学需求,本文基于压电效应研发了适用于该捣固装置的动态冲击力传感器[20],如图2所示,当该传感器受压时,其内部石英晶体会发生机械应变进而产生极化电荷,其极化强度和应变大小成正比[21−22],在此基础上结合测量电路及前置放大器即可实现外部冲击力的有效检测。

图2 压电冲击力传感器

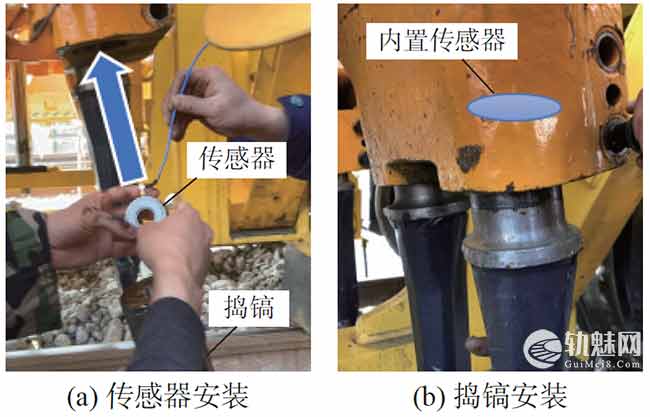

1.1.3 设备安装及调试

利用加力杆扳手将捣镐拆卸,将压电传感器平稳安置于捣镐顶端,缓慢竖直向上推动捣镐,直至压电传感器与捣固臂底端全面接触,利用加力杆扳手将捣镐安装固定,如图3所示。将传感器信号传输线牵引至捣固车操作室,连接数据采集仪。通过捣镐竖向敲击试验对数据采集仪进行调试后,即可实现捣固作业过程中捣镐冲击力的高精度、高时效检测。

图3 试验设备安装

1.2 道床力学质量测试

道床横向阻力及支承刚度是有砟道床力学质量状态的两项关键指标,分别反映了有砟轨道横向稳定性及竖向承载能力[23]。本文通过测试该两项指标评估捣固作业对有砟道床力学质量状态的影响。

1.2.1 横向阻力测试

道床横向阻力采用试验现场原位测试的方法,首先拆除测试轨枕的扣件,使钢轨与轨枕保持相互独立,随后便可进行横向阻力测试设备的安装,如图4所示。图中,横向加载系统对轨枕施加横向荷载,液压泵为横向加载系统提供液压,位移传感器实时监测轨枕横向位移,数据采集系统收集横向加载系统及位移传感器的测试数据。

图4 道床横向阻力现场测试

测试过程中,以1kN为压力增量进行分级缓慢加载,压力达到某一量级时,控制千斤顶压力保持恒定,当位移传感器监测数据稳定时即可进行下一量级的加载。测试完成后,计算分析不同量级外力荷载作用下的轨枕位移,2mm位移对应的外力荷载即为横向阻力[24−25]。

1.2.2 支承刚度测试

道床支承刚度同样采用现场原位测试的方式,如图5所示。图中,液压泵为竖向加载系统提供液压,使其以钢轨为反力支点,对轨枕施加竖向作用力;位移传感器安装于支撑架一侧的轨枕顶面,采集轨枕竖向位移;实时记录轨枕竖向作用力及竖向位移。

图5 道床支承刚度现场测试

测试过程中,以2kN为荷载单位增量进行缓慢分级加载,在各个分级上当位移监测数据稳定时可进行增级加载。测试完成后,分析竖向荷载与轨枕位移相关性,取7.5kN及35kN区间对应的拟合直线斜率为道床支承刚度[26],如下式:

式中:为道床支承刚度;为荷载值35kN;为荷载值7.5kN;为竖向荷载35kN对应的位移;为竖向荷载7.5kN对应的位移。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 试验结果及分析

2.1 捣镐冲击力演变特征

捣固作业过程中,捣固装置与散体道床发生强烈的动力相互作用,使捣镐承受较大的冲击力,在长期作业下易发生磨耗伤损。本节基于研发的捣镐冲击力检测方法,研究捣固频率对捣镐冲击力影响规律,以期减轻捣镐磨损,延长其使用寿命。

受现场试验条件的限制,选取与工程现场实际捣固频率相近的三种工况,即22Hz、27Hz及32Hz。不同捣固频率条件下捣镐冲击力变化规律如图6所示。可以看出,不同捣固频率下捣镐冲击力的时程演变趋势较为相似,均在捣入阶段末达到最大值,随后在一定范围内发生波动。捣固频率为22Hz时,捣镐冲击力最大值为569.62N;当捣固频率为27Hz时,其最大值为467.46N,相比于22Hz减小了17.93%;当捣固频率为32Hz时,其最大值为402.66N,相比于22Hz降低了29.31%。可知,随着捣固频率的增加,捣固装置承受的竖向冲击力发生明显衰减,表明捣入阶段捣镐发生高频谐振有利于捣固装置下插,一定范围内增大捣固频率可减小捣入阶段捣镐及道砟颗粒受力,进而减轻捣固作业对捣镐的磨损及对道砟颗粒的冲击破碎作用。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)捣固频率22Hz

- (b)捣固频率27Hz

- (c)捣固频率32Hz

图 6 不同捣固频率下捣镐冲击力特征

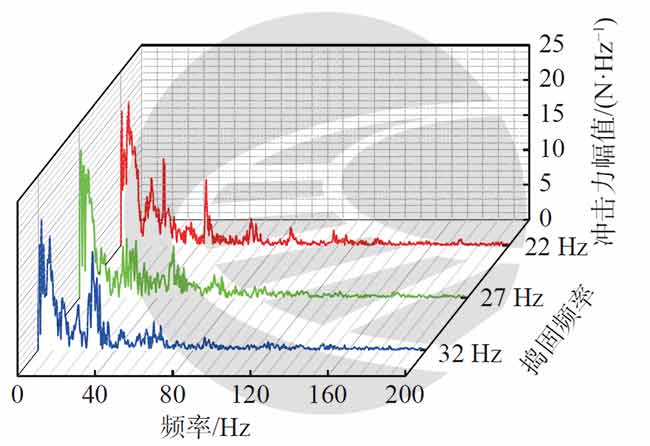

通过Fourier变换获取不同捣固频率下捣镐冲击力频谱特征,如图7所示。可以看出,不同捣固频率下捣镐冲击力频域特征较为相近,主频均分布在2Hz~10Hz。捣镐冲击力次频随捣固频率发生一定的差异,捣固频率为22Hz时,冲击力次频分布在20Hz~24Hz;捣固频率为27Hz时,冲击力次频分布在24Hz~28Hz;捣固频率为32Hz时,冲击力次频分布在28Hz~32Hz,可知冲击力次频随捣固频率的增加逐渐变大,两者表现出较好的一致性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图7 不同捣固频率下捣镐冲击力频谱特征

综上,对于该测点,一定范围内增大捣固频率有利于减小捣镐与道砟颗粒间的动力冲击作用,进而减轻捣镐磨损;捣镐冲击力频谱特征可较好反映捣固作业过程中捣固频率参数。

2.2 道床力学质量状态变化规律

捣固作业在改善轨道几何形位的同时会对道床力学性能产生一定的破坏作用。为减轻捣固作业对散体道床的破坏,本节从宏观角度研究捣固频率对道床力学质量的影响。

不同捣固频率条件下,捣固作业后有砟道床力学质量状态如图8所示。可以看出,对于道床横向阻力测试结果,横向荷载随着位移的增加逐渐变大,其增长率不断衰减。对于道床支承刚度测试结果,竖向荷载随着位移的增加表现出较好的线性增长特征。当捣固频率为22Hz时,捣固作业后道床横向阻力及支承刚度分别为8.01kN、58.79kN/mm;捣固频率为27Hz时,横向阻力及支承刚度分别为8.19kN、63.36kN/mm,相比于22Hz增大了2.25%、7.78%;捣固频率为32Hz时,横向阻力及支承刚度分别为8.52kN、71.91kN/mm,相比于22Hz增长了6.37%、22.32%。可知,道床横向阻力及支承刚度均随捣固频率的变大而发生明显的增长。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)横向阻力

- (b)支承刚度

图8 捣固频率对道床力学质量的影响

综上,对于该测点,在一定范围内增大捣固频率有利于改善捣固作业后道床力学质量状态,进而提升捣固作业对有砟轨道的养护维修效果。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 仿真模型构建

3.1 捣固装置-有砟轨道耦合模型

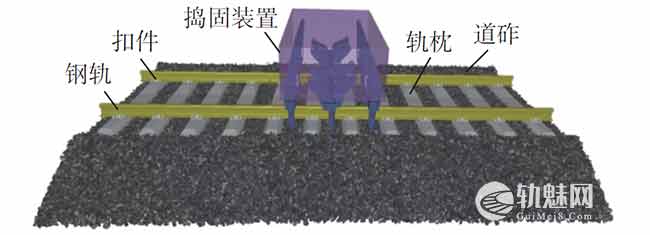

有砟轨道为一种多元异质结构,捣固装置为一种连续体,在作业过程中会发生复杂运动行为。本节采用DEM模拟离散体有砟道床、采用MFBD模拟捣固装置等连续介质,基于DEMMFBD耦合算法构建捣固装置-有砟轨道精细化系统模型。

铁路碎石道砟大小不一、形态各异,其精细化模拟是保证计算准确度的关键[27−28]。既有研究[29]表明,对于散体有砟道床,当模拟的道砟形状数量超过10时,计算结果相差不大。因此,本文利用激光扫描法获取12枚道砟的复杂外形,随后采用DEM对道砟廓形内部空间进行球体填充[30],实现道砟颗粒的精细化模拟,如图9所示,相关参数如表1所示[31−32]。在此基础上,随机生成不同大小及形状的道砟颗粒模型[33],级配满足规范要求[34]。

- (a)道砟样本

- (b)DEM模型

图9 道砟颗粒精细化模拟

捣固装置、轨枕、钢轨及扣件为典型的连续介质,且捣固装置在作业过程中会发生平动、转动、振动等复杂机械运动,因此,本文采用MFBD模拟连续介质,其相关参数如表1所示[35,36]。在此基础上,利用DEM-MFBD耦合算法构建捣固装置-有砟轨道精细化系统模型[37−38],如图10所示,道床断面尺寸满足规范要求[34],道床密实度为70%,与试验现场一致,同样满足规范要求[34]。

3.2 模型验证

本节通过对比不同捣固频率作业后现场实测及仿真计算道床横向阻力及支承刚度,验证捣固装置-有砟轨道耦合模型的可靠性。

道床横向阻力现场实测及仿真计算结果对比如图11(a)所示,可以看出,捣固作业后道床横向阻力实测及仿真结果均随捣固频率的增加而变大,当捣固频率为22Hz时,仿真计算结果相比于实测结果降低了4.74%,当捣固频率为32Hz时,仿真计算结果相比于实测结果增大了3.41%,其相差百分比均小于5%。道床支承刚度现场测试及仿真计算结果对比如图11(b)所示,可以看出,作业后道床支承刚度实测及仿真结果均随捣固频率的增加而变大,当捣固频率为22Hz时,仿真结果相比于实测结果降低了3.35%,当捣固频率为32Hz时,仿真结果相比于实测结果增大了4.26%,两者相差百分比均小于5%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)横向阻力

- (b)支承刚度

图11 捣固作业后道床力学质量对比

综上,捣固作业后道床横向阻力及支承刚度实测及仿真结果相差均小于5%,表明本文构建的捣固装置-有砟轨道耦合模型准确可靠。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 仿真计算结果及分析

4.1 道砟受力特征

捣固作业过程中,道砟颗粒会承受捣固装置强烈的动力冲击作用,易发生破碎劣化现象[39]。

为减小捣固作业对道砟颗粒的破坏作用,本节从细观角度研究捣固频率对道砟受力特征的影响规律。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

为了提出捣固频率的合理取值,以现场试验工况为基准扩大捣固频率的取值范围,即0Hz~60Hz。作业过程中道砟颗粒平均接触力如图12(a)所示,可以看出,起道阶段(0s~0.1s),轨枕被提升一定的高度,使枕底道砟不再承受轨枕的挤压作用,道砟平均接触力发生一定的衰减;捣入阶段(0.1s~0.3s),捣固装置下插至道床一定深度,与道砟颗粒发生强烈的冲击作用,道砟平均接触力陡增,道砟颗粒处于受力的最不利阶段;夹持阶段(0.3s~0.9s),枕底存在较大的空隙,道砟在捣镐的夹持作用下不断向枕底挤压密实,道砟平均接触力不断变大,在末期达到该阶段最大值,处于受力的最不利阶段;撤出阶段(0.9s~1.5s),捣固装置发生与前一阶段相反的转动,枕底道砟承受捣固装置的挤压作用力逐渐变小,道砟平均接触力随之衰减。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)接触力时程曲线

- (b)接触力最大值

图12 捣固频率对道砟平均接触力的影响

捣固频率对道砟平均接触力演变趋势产生较大的影响,当捣固频率为0Hz时,捣固装置不发生振动,仅发生捣固作业的平动及转动,道砟平均接触力变化较为缓和;当捣固频率为30Hz或60Hz时,捣固装置在作业过程中会发生较为剧烈的振动,致使道砟平均接触力发生较大的波动。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

此外,捣固频率对捣入及夹持阶段的道砟平均接触力最大值产生较大影响,因此,选取捣入及夹持阶段的最大值为特征值,进一步量化分析捣固频率对道砟接触力的影响。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

不同捣固频率下道砟平均接触力最大值的变化如图13(b)所示,可以看出,对于捣入阶段,当捣固频率为0Hz时,道砟平均接触力特征值最小,为590.71N,当捣固频率为10Hz时,捣固装置在下插的同时伴随振动,致使更大的能量输入散体道床,道砟平均接触力特征值相比于0Hz增长了21.68%,当捣固频率为60Hz时,捣镐振动剧烈,使道砟平均接触力特征值突增,相比于0Hz增长了63.37%。对于夹持阶段,随着捣固频率的增加,道砟平均接触力特征值发生先减后增的变化趋势,这主要是因为捣固装置一定频率的振动有助于解除道砟颗粒间的嵌锁效应,使得道砟颗粒在捣固装置的夹持作用下更易向枕底挤压密实,当捣固频率为50Hz时,道砟平均接触力特征值最小,为183.27N,当捣固频率为60Hz时,捣固装置对道砟颗粒的振动击打作用过于剧烈,使得道砟平均接触力特征值最大,为868.29N,相比于50Hz增长了373.78%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

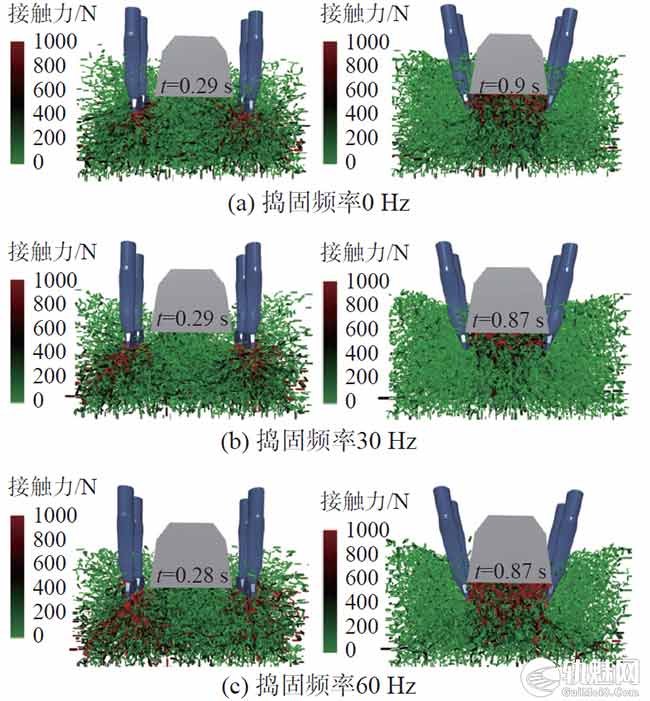

图13 不同捣固频率下道砟接触力分布特征

捣入及夹持阶段道砟平均接触力达到最大值时,其分布特征如图13所示,其中左侧图为捣入阶段道砟平均接触力达到最大值时刻,右侧图为夹持阶段道砟平均接触力达到最大值时刻。可以看出,对于捣入阶段,不同捣固频率下道砟接触力均在镐掌附近最为集中,同时以一定的角度向下衰减扩散,捣固频率越大,道砟接触力向下传递的深度越大。对于夹持阶段,不同捣固频率下道砟接触力均集中于枕底区域,当捣固频率为60Hz,捣固装置振动最为剧烈,道砟接触力发生较为明显的向下传递现象。可知,当道砟平均接触力在捣入及夹持阶段达到最大值时,均存在较为显著的受力集中现象,易使道砟发生破碎、磨耗[40]。

因此,针对该时刻道砟接触力的概率分布做进一步分析。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

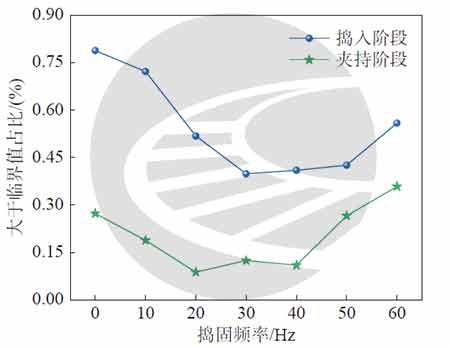

捣入及夹持阶段道砟受力最大时刻,捣固频率为30Hz时对应的颗粒接触力概率密度如图14(a)所示,可以看出,道砟接触力主要分布在量值较小的区间,表明大部分道砟颗粒受力均较小,与前文道砟接触力集中的现象相吻合。既有研究[16]表明,当道砟承受的作用力超过10kN时,其破碎的概率较大。因此,选取该值为临界值,对接触力大于临界值的颗粒占比做进一步分析,如图14(b)所示,可以看出,随着捣固频率的增大,大于临界值占比均先减小后变大,这主要是因为当捣固频率过小时,捣固装置与道砟颗粒发生“硬性”碰撞,与镐掌发生直接碰撞的道砟颗粒承受很大的作用力,当捣固装置发生一定频率的振动时,道砟颗粒在捣固装置的挤压作用下向空隙较大的区域错动,使得道砟与捣固装置的冲击作用减弱,道砟接触力向四周扩散,当捣固频率过大时,捣固装置与道砟颗粒的振动击打作用过大,使得受力较大颗粒占比进一步增长。捣固频率为20~40Hz时,捣入及夹持阶段大于临界值颗粒占比均达到相对较小的量值,分别为0.39%~0.51%、0.09~0.13%。

- (a)道砟接触力概率密度

- (b)大于临界值颗粒占比

图14 不同捣固频率下道砟接触力概率分布

综上,捣固频率对道砟平均接触力、分布特征及大于临界值颗粒占比均产生较大影响。当捣固频率为20Hz~40Hz时,捣固作业过程中道砟受力较为有利,最不易发生破碎劣化现象。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2 道砟运动行为

捣固作业的主要目的在于将道砟颗粒向枕底挤压,填充起道遗留的枕底空隙,进而提高枕底道砟密实度,提升道床弹性。为改善捣固作业的养修效果,本节从细观角度研究捣固频率对道砟运动行为的影响规律。

捣固作业过程中,道砟平均运动速度时程变化如图15(a)所示,可以看出,起道阶段(0s~0.1s),道砟平均速度随着轨枕的提升发生陡增,而后迅速降低,达到相对稳定的状态;捣入阶段(0.1s~0.3s),在捣固装置的冲击作用下,道砟平均速度再一次发生突增,该阶段道砟运动十分剧烈,在末期道砟平均速度达到最大值;夹持阶段(0.3s~0.9s),道砟颗粒在捣固装置挤压夹持作用下逐渐向枕底错动,前期道砟运动速度相对较小,随着枕底密实度的增长,与镐掌发生直接作用的道砟颗粒数量增多,道砟平均速度缓慢变大,在末期达到该阶段最大值;撤出阶段(0.9s~1.5s),道砟平均速度发生较小的波动。不同捣固频率下,道砟平均速度幅值产生较大变化,因此,选取捣入及夹持阶段末期的道砟平均速度最大值为特征值,进一步量化分析捣固频率对道砟运动的影响规律。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

不同捣固频率下道砟平均速度最大值变化如图15(b)所示,可以看出,随着捣固频率增加,捣入及夹持阶段道砟平均速度特征值均先变大而后逐渐变小。对于捣入阶段,捣固频率为0Hz时,道砟平均速度特征值最小,为168.73mm/s,当捣固频率为30Hz时,道砟平均速度特征值为232.66mm/s,当捣固频率为50Hz时,道砟平均速度特征值最大,为241.59mm/s,与30Hz较为相近,相比于0Hz增长了43.18%。对于夹持阶段,捣固频率为0Hz时,道砟平均速度特征值最小,为62.55mm/s,当捣固频率为30Hz、40Hz时,道砟平均速度特征值相对较大,分别为139.26mm/s、154.93mm/s,相比于0Hz分别增长了122.62%、147.66%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)运动速度时程曲线

- (b)速度最大值

图15 捣固频率对道砟运动速度的影响

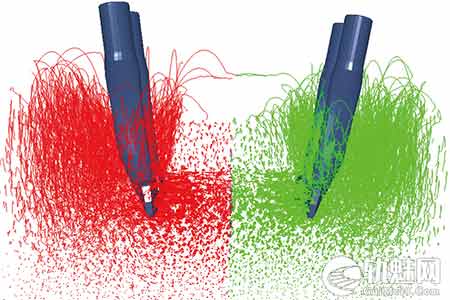

从起道阶段到夹持阶段末期,道砟颗粒的空间运动轨迹如图16所示,图中红色和绿色分别表示轨枕中心线左侧和右侧的道砟颗粒运动轨迹。可以看出,在捣固装置的冲击、挤压作用下,大量道砟颗粒向枕底移动。当捣固频率为0Hz时,道砟空间运动轨迹相对稀疏,表明道砟颗粒的空间位移程度相对较小;当捣固频率为30Hz时,道砟空间运动轨迹最为浓密,表明道砟颗粒的移动最为充分;当捣固频率为60Hz时,道砟空间运动轨迹浓密程度介于0Hz及30Hz之间,表明道砟颗粒的空间位移程度介于两者之间。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)捣固频率0Hz

- (b)捣固频率30Hz

- (c)捣固频率60Hz

图16 不同捣固频率下道砟运动空间轨迹

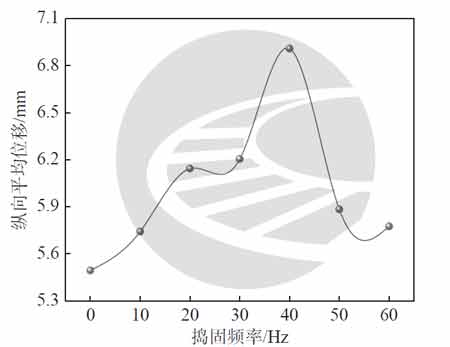

为进一步量化分析道砟颗粒的空间位移情况,将捣固作业后道砟颗粒的纵向位移概率分布做统计分析,如图17(a)所示,可以看出,道砟纵向位移以0为中轴,表现出对称的分布状态,可知轨枕两侧的道砟向枕底挤压错动的现象较为相似。不同捣固频率下,道砟纵向位移平均值如图17(b)所示,可以看出,随着捣固频率的增加,道砟纵向位移平均值先增大后减小。当捣固频率为0Hz时,道砟纵向位移平均值最小,为5.49mm,道砟颗粒难以移动到理想的空间位置,和前文道砟运动空间轨迹相吻合;当捣固频率为40Hz时,道砟纵向位移平均值最大,为6.91mm,相比于0Hz增长了25.78%。可知,捣固装置发生一定频率的振动有利于道砟颗粒向枕底挤压错动,进而改善养修效果。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- (a)道砟纵向位移概率密度

- (b)纵向位移平均值

图17 不同捣固频率下道砟纵向位移

综上,捣固频率对道砟运动速度、空间运动轨迹、纵向位移均产生一定影响。捣固频率为30s~40Hz,道砟移动最为充分,捣固作业对有砟道床的养修效果最佳。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5 结论

本文自主设计了捣镐冲击力测试方法,基于DEM-MFBD耦合算法构建了捣固装置-有砟轨道精细化系统模型,研究了捣固装置与有砟道床相互作用及捣固频率的影响,主要结论如下:

(1)基于压电效应研发了适用于复杂、恶劣捣固环境的动态冲击力传感器,自主设计了捣镐冲击力测试方法,具有高精度、高时效的优势,分析了道床力学质量状态关键指标的测试方法;基于DEM-MFBD耦合算法构建了捣固装置-有砟轨道精细化系统模型,通过与现场实测数据做对比,验证了模型准确性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)在一定范围内增大捣固频率有利于减轻捣固作业对捣固装置的冲击磨耗作用,同时减轻对有砟道床力学质量的破坏作用。当捣固频率由22Hz增大至32Hz时,捣镐冲击力降低29.31%,道床横向阻力、支承刚度分别增大6.37%、22.32%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)捣固作业捣入及夹持阶段道砟颗粒处于受力最不利状态,镐掌附近道砟受力较为集中。捣固频率对道砟受力产生较大影响,当捣固频率为20~40Hz时,道砟平均接触力、分布特征、大于临界值颗粒占比均较为有利,最不易发生劣化现象。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)捣固作业过程中大量道砟颗粒向枕底挤压错动,达到提高枕底密实度、改善道床弹性的养护维修效果。当捣固频率为30s~40Hz时,道砟颗粒发生较为充分的运动行为,有利于移动至理想的空间位置,对有砟道床的养护维修效果最佳。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:捣固装置与有砟道床相互作用及捣固频率的影响研究󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:高 亮1,2,石顺伟1,2,蔡小培1,2,肖一雄1,2(1. 北京交通大学土木建筑工程学院,北京 100044;2. 北京交通大学轨道工程北京市重点实验室,北京 100044)

期刊信息:工程力学