随着我国铁路网不断增加,电气化改造、新建线路接入既有站场改造等工程涉及范围不断扩大,为了节约材料、降低成本,站场改造工程利旧道岔已被建设单位和设计单位经常采用。在施工中,利旧道岔整体横纵移施工能减少转线方案施工步骤,缩短工期、节约资源,将有较好的推广及应用前景。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

本工法主要编写了轨道利旧道岔横纵移的施工流程及操作方法,从施工准备、施工步骤及注意事项等方面,突出描述利旧道岔整体横纵移的技术特点。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 工艺特点

①采用传统液压起道机、滑轮、滑轨等工具,无需增加新设备,减少使用设备投入。

②利旧道岔不用拆解,整体移动,缩短封锁点内铺设时间。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③施工时具有速度快、效率高,道岔整体一步就位等优点。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④能够完全满足施工质量、尺寸、封锁时间等要求,减少总体封锁方案施工步骤。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 应用范围

本工法适用于站场改造重铺利旧道岔,利旧道岔在站内咽喉区横纵移调配施工。

3 工艺原理

其工作原理根据设计铁路利旧道岔铺设位置,提前调查横纵移路线两侧通信、信号、电力及其他既有设备的影响因素,结合整体方案时间安排,合理选用纵移走行线,按照工艺流程,确保在安全限界内使用滑轮、滑轨将道岔整体移动至铺设位置,并检查整修达到开通条件,顺利完成道岔铺设作业任务。

4 施工工艺流程及操作要点

4.1 施工工艺流程

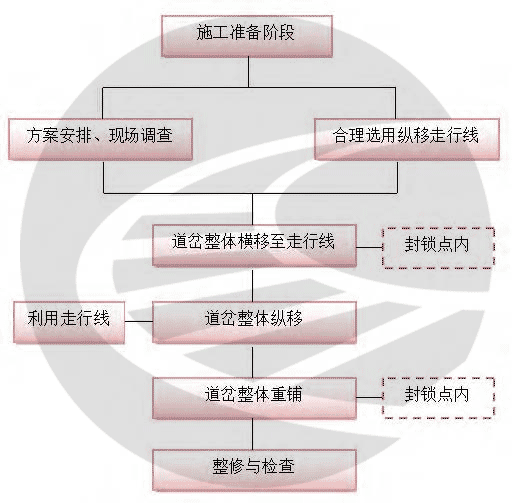

利旧道岔整体横纵移施工工艺流程见图 1。

图1 道岔整体横纵移施工流程图

4.2 施工操作要点

4.2.1 施工准备工作

①现场施工调查。现场调查结果的详细及准确性,对道岔横纵移过程的顺利实施起到关键作用,通过调查确定道岔整体横移、纵移路线上的影响物,尤其是在道岔咽喉区调车信号机较多,可以通过垫高道岔或放倒信号机来实现避开影响物,达到合理选用纵移走行线的目的。大桥站利旧既有5# 道岔为60kg/m 1/12 左开单开道岔,长度37.907m,利用钢尺通过现场实际量取利旧道岔尺寸,对照设计文件,确认利旧道岔的开向、型号及长度是否与设计相符。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②施工方案及封锁时间安排。根据现场调查和设计文件要求,方案提报前与电务、车务、工务共同会审,确定封锁施工日期及180 分钟的封锁时间能否完成施工任务。减少对既有设备、线路行车的影响,通过会审确定封锁点内横、纵移工作量,各单位相互配合内容,纵移至预铺位置及重铺时间,使之施工过程衔接有序。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③人员、材料、机具设备及预铺补空轨排的准备。对作业人员进行分工,分解工程量,工管部门根据施工方案提前提报材料、机具使用计划,物资设备部门进行租赁、采购准备,现场施工负责人对人员、机具材料进行管理组织,安质部门做好封锁及慢行的防护设置工作。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④施工过程中主要使用JYQB-250×110 型机动液压起道机7 台,备用2 台,其性能参数有:功率9.5kW/3600rpm,最大起道力:125kNx2,最大拨道力:110kN,一次最大起道量:800mm,一次最大拨道量:≥150mm,主机重量:575kg。JYQB-250×110 型机动液压起拨道机具有操作灵活,起拨道量大的优点,能够满足施工需求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.2 纵移走行线选用

纵移走行线的选用是道岔纵移成功的关键步骤,为了方便施工,节约人力,一般选用直线段,平坡或下坡路线。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

结合现场实际情况,常见的路线选用分为三种:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

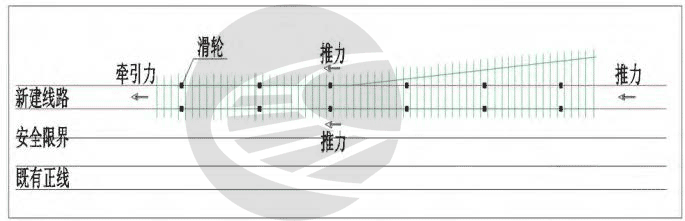

图2 选用走行线示意图

①利用扩建工程新建未开通线路作为走行线(见图2),按照示意图,既有7# 利旧道岔需要横移5 米,纵移263 米。此条件是最佳、最适合选择纵移路线的方案,不仅对行车影响小,节约新铺走行线的投入,还便于优化总体施工方案转线步骤,缩短时间。

②无可利用线路,新铺走行线。在纵移线路上填筑、整平路基,利用枕木钢轨铺设简易走行线路。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③利用邻近既有线路作为走行线,此条件下纵移线路股道需要封锁,在同一个封锁点内,将利旧道岔纵移至设计位置插入施工的工作量较大,需要分解转线步骤。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

三种条件各有特点,每个工程的现场情况都不相同,选择适合的方法才能达到高效的目的。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.3 道岔横移

图3 道岔横移示意图

岔整体横移至新建线路,新建线路与既有线路线间距5米,安全限界按2.44 米计,利旧道岔在走行线上距离安全限界1.25 米,不侵入安全限界。

①拆除道岔前一天,利用封锁时间做好枕木空、枕木头的道砟装袋等准备工作。检查道岔基前、岔后接头连接位置需要拆解的螺栓是否能顺利拆卸,提前涂油松紧一次。做好插入轨排的引桩标记,备好所用工料具。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②按照施工计划,施工例会内容,封锁前按要求在车站登记,命令下达后,确认三方控,防护员设置防护标志,施工现场开始作业。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③利用钩锁器固定尖轨位置,对尖轨起到固定作用。人工将枕木空、枕木头的装袋道砟进行清理,吊车将液压起道机送到布置位置,利用液压起道机将既有道岔整体抬升,抬升高度为走行线轨面加上滑轨高度、滑轮高度、坡度高差,抬升稳定后搭建枕木跺。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④枕木跺搭好以后,与走行线垂直方向穿入滑轨,本道岔为60kg/m 1/12# 单开道岔,滑轨共设置6 道,间距6.5 米,采用43kg/m 钢轨,单根长度7 米,往走行轨方向设2%下坡。滑轨调整完成后,设置滑轮,安设的滑轮与滑轨面在一条直线上。一切准备就绪,确认道岔下方无工料具、无人员作业,将道岔缓慢降低落至滑轮上,开始横移。推移人员在道岔后方分散站位,听从统一指挥,岔前段推动人员用力相对较小,岔后段推动人员用力相对较大,推动时道岔两端平行前进,将道岔横推到走行线预定位置。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤在横移完成后,纵移开始前,要先用起道机平抬道岔,拆除横向走行轨和枕木跺,并在纵向走行轨上设置滑轮,掉转滑轮方向与走行轨在一条直线,确认道岔下方无工料具、无人员在作业,缓慢下放道岔落在滑轮上,做好纵移准备。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.4 道岔纵移

纵移道岔时即利用滑轮在新建线路上行走,前进方向正前方牵引,后方及侧方使用人力推动(见图4),在平坡及下坡地段可实现顺利前进,如遇上坡地段,需要借助工具、设备加大牵引及推力。按平坡段简单计算,已知道岔自重N=39.3 吨,钢与钢的摩擦系数μ=0.2,共12 个滑轮,一个人的拉力按300N 计,按照公式计算得出滑动摩擦力f=μN=0.2*39.3 =7.86 吨,则每个滑轮摩擦力=(7.86/12)*10*1000=6550 牛,推动道岔需要6550/300=22 人。考虑到走行线路有上坡地段,本次施工安排40 人进行推动,两侧各10 人,前方14 人,后方6 人。纵移时每组滑轮均由专人进行观察,及时纠偏,道岔移动速度控制在10m/min,为保证安全,每行走一段距离应停止前进进行检查,防止滑轮掉道。整个纵移过程均在封锁点外进行,在施工条件便利的情况下,牵引可采用机械来完成。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图4 道岔纵移示意图

①首先,纵移道岔左右侧按照推道岔、看滑轮、操作起道机等工序进行人员分工,人员按照分工位置进行站位,推道岔的人员在起步时可利用撬棍,以增加两侧推力。道岔前进的方向正前方利用棕绳人力牵引,后方进行推动,用力时统一听从指挥,一起同时发力,使道岔开始前进。

②其次,道岔纵移行走过程中不宜过快,匀速前进,滑轮要随走随利用撬棍进行敲打,及时纠偏,防止掉道。上坡时,在道岔前方左右股各设置一条牵引棕绳,每根绳子分配10 至15 人向前拉动,以达到增加牵引力的目的。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③纵移道岔在走行线行走时,滑轮有偏斜应停止前进,进行调整。在过道岔辙叉位置时,减慢行走速度,缓慢前进,如果滑轮掉道,可用起道机抬起道岔掉道位置,重新安设滑轮或向前更换滑轮位置,下坡时减少后方推动人员,控制好下坡速度。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④最后,由技术人员提前确定好道岔纵移就位的位置,在道岔纵移终点利用木枕设置阻挡,防止推力过大超过预定位置,纵移就位后垫平并固定道岔,纵移顺利完成。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.5 道岔重铺

在无缝线路区段,提前对插入道岔位置进行应力放散,按照设计正线胶结绝缘及普通绝缘的位置、现场调查的轨缝位置、钢轨长度、型号进行配轨,提前备好轨料。封锁命令下达后,按照技术人员放样好的点位及标记位置拆除既有线路,整平道砟,测量好高度。将纵移预铺道岔利用滑轮、滑轨整体插入设计位置,连接岔前、岔后,整体插入施工与常规预铺插入施工方法相同(见图5)。为了保证道岔尖轨钢轨、岔枕、转辙机等部位不被损坏,回填道砟尽量以人工为主,机械辅助,施工完成后开通前对道岔进行全面检查。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5 利旧道岔插入就位

4.2.6 整修与检查

按照设计位置道岔铺设完成后,开通前30 分钟利用道尺、钢尺、卡尺等工具对道岔整体几何尺寸进行检查。道岔细化检查的项目有很多,主要的内容有:检查轨距、方向、高低水平及支距,检查轮缘槽、尖轨动程、尖轨尖端,检查接头错牙、轨缝、轨端肥边、岔枕间距方正,检查滑板、顶铁、胶垫、连接件等(见表1)。检查的偏差值应在要求允许范围内,如果超过允许范围应立即采取调整措施调整合格,检查完毕与工务、电务共同确认开通条件,并进行联锁试验,签认列车放行确认单。开通首列过后要再次检查轨距、高低、水平及对道岔进行捣固维修养护,以达到线路稳定、确保行车安全的目的。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表 1 60kg~1/12AT 混凝土枕单开道岔 Vmax≤120km/h 检查明细表

| 序号 | 技术要求 | 操作说明 | 允许偏差管理值 |

| 1 | 目视方向和高低 | 站在道岔外 30~50m 处,面向道岔,先看方向,后看前后高低。 | |

| 2 | 按规定位置、顺序检查道岔轨距、水平、查照间隔、护背距离 | 1、检查位置可以岔枕号确定,共 19 尺;2、检查水平时以直基本股一侧高为“+”;3、接头道尺放于二、三孔间;4、尖轨尖端放置于尖轨尖端 10mm 范围内;5、第二拉杆处道尺放于基本轨刨切终点,曲股有 4mm 加宽;6、尖轨根部放于尖轨上二、三孔间。 | 1、轨距允许偏差+3、-2mm,尖轨尖端为±1mm,水平允许偏差为±4mm;2、查照间隔应保持在 91~94 间,护背距离应保持在 46~48 间;3、不得存在反超高。 |

| 3 | 按规定支距点位置检查支距 | 1、共 9 处支距测量点,应按一定周期对支距点进行校核;2、第一支距点的理论测量位置在尖轨根端轨缝中心处。 | 允许偏差±2mm。 |

| 4 | 检查道岔高低、方向(直向) | 使用 2m 弦线绳(若轨向、高低良好可不查) | 允许偏差±4mm。 |

| 5 | 检查道岔各部轮缘槽、尖轨动程、尖轨尖端是否密贴(用钢板尺测量)、尖轨是否爬行(用弦线或钢板尺检查) | 1、护轨轮缘槽宽度:开口至平直部分分别为 80、65、42mm;2、辄叉心理论尖端至心轨 50mm 断面内翼轨轮缘槽宽度为 46mm; 3、尖轨 50mm 断面以下不得高于基本轨,50mm 以上不得低于基本轨;4、尖轨第一、第二动程分别为 160、75mm。 | 1、轮缘槽允许误差为+3、-1mm;2、尖轨爬行量不得大于 20mm,限位器不得顶死;3、尖轨尖端不得不密贴。 |

| 6 | 检查钢轨接头错牙、轨缝、工作边和轨端肥边 | 1、轨面或内侧错牙大于 1mm 的记录;2、瞎缝,大于构造轨缝(18mm),绝缘接头小于 6mm 的记录;3、工作边和轨端肥边大于2mm 记录。 | |

| 7 | 检查轨枕失效、倾斜、间距不均、空吊板处所 | 1、轨枕间距使用目测,必要时可使用卷尺测量;2、空吊板可通过翻白、列车碾压跳动确定 | 根据轨枕失效标准及图纸等相关标准 |

| 8 | 检查滑床板离缝、顶铁离缝、检查连接零件 | 1、尖轨与滑床板缝隙大于 2mm 的记录;2、各部螺栓缺少、失效松动的记录 | |

| 9 | 检查铁垫板、胶垫 | 缺少、失效、离缝的记录 | |

| 10 | 检查道岔加强设备 | 轨撑离缝大于 2mm 的记录 | |

5 主要资源配置

5.1 主要机具设备

施工中常用的捣固机具,施工用的撬棍、筢子、扳手、鱼尾板及其他连接扣配件等根据需要进行配置,表2、表3主要列举横、纵移时使用的小型机具及大型设备。

表 2 主要使用的小型机具

| 序号 | 机具名称 | 规格型号 | 单位 | 数量 | 备注 |

| 1 | 液压起道机 | JYQB-250×110 | 台 | 9 | 备用 2 台 |

| 2 | 齿条起道机 | 台 | 10 | 辅助 | |

| 3 | 滑轮组 | 台 | 14 | 备用 2 台 | |

| 4 | 滑轨 | 43kg/m | 根 | 12 | 单根长 7 米 |

| 5 | 发电机 | 75kW | 台 | 1 | |

| 6 | 钩锁器 | 台 | 4 | ||

| 7 | 电动扳手 | 台 | 6 |

表 3 主要使用的大型设备

| 序号 | 机具名称 | 规格型号 | 单位 | 数量 | 备注 |

| 1 | 铲车 | 50C | 台 | 1 | |

| 2 | 吊车 | 25T | 台 | 1 | |

| 3 | 挖掘机 | PC220 | 台 | 1 |

5.2 人员分配

按照人员分工配置,现场施工人员共需要87 人(见表4)。

表 4 主要投入人员情况

| 序号 | 作业人员名称 | 单位 | 数量 | 备注 |

| 1 | 施工负责人 | 个 | 1 | 施工现场总协调,全面负责施工 |

| 2 | 施工防护员 | 个 | 7 | 驻站登消记,现场防护员设置防护牌 |

| 3 | 工班长 | 个 | 3 | 带领作业班组完成施工任务 |

| 4 | 线路工 | 个 | 15 | 道岔施工作业 |

| 5 | 普通力工 | 个 | 35 | 配合线路工完成作业 |

| 6 | 小型机具操作手 | 个 | 15 | 操作起拨道机等小型机具设备 |

| 7 | 大型设备司机 | 个 | 3 | 持证上岗,操作大型设备 |

6 质量控制

6.1 执行标准

道岔施工质量控制按照《铁路线路修理规则》、《铁路站场工程施工质量验收标准》(TB10423 -2014,J1827 -2014)、设计文件要求办理。

6.2 质量控制措施

①新填道砟,新使用扣配件等轨料要有合格证、检验合格报告。

②为了防止枕木、钢轨损坏,施工全程禁止挖掘机、铲车在道岔上行走及作业。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③施工封锁前做好道岔基前、辙叉后轨缝的拆解准备工作,防止鱼尾螺栓锈死或脱扣无法打开轨缝处,若无法打开可采用切割方式,严禁使用氧气焊烧割。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④道岔前后过渡枕要妥善运输,重铺时一并铺设。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤利旧道岔尖轨应使用钩锁器固定,抬道及横、纵移时应加强保护,防止变形。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥钢轨接头处有错牙应打磨,钢轨面应除锈。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑦纵移前进时,应统一指挥,一起发力,两侧推动人员均衡,行走过程中防止偏移。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑧回填道砟捣固应密实,扣配件、螺栓涂油,拧紧后应进行检查。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑨提前按设计及工务要求位置设好线路标志,图案字样喷涂符合规定要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7 安全控制措施

①封锁命令下达后,按照既有线施工规定,实行“三方控”,对话用语标准,不漏项。

②道岔抬升,垫枕木跺,穿滑轨、滑轮作业时严禁人员进入抬升的道岔下作业。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③落道岔时听从指挥,应先确认道岔下方有无机具,作业人员有无正在作业,道岔应缓慢降落。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④横、纵移道岔时,道岔上严禁站人,两侧推动道岔作业人员应站在枕木头外。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤施工结束后应检查绝缘接头处横竖螺栓是否有接触,防止联电,造成红光带。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥开通前,人员机具提前下道,使用工具应回收堆码整齐,线路开通前应检查线路有无遗漏工具。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8 效益分析

8.1 工期效益

按照同等人数及机具设备进行工期效益对比,拆解重组将比整体纵移重铺耗费更长的时间(见表5)。

表 5 整体纵移与拆解重组工期对比表

| 序号 | 整体纵移 | 拆解重组 | ||||

| 作业内容 | 使用时间 | 作业内容 | 使用时间 | |||

| 单位 | 时间 | 单位 | 时间 | |||

| 1 | 封锁事件 | 分钟 | 180 | 封锁时间 | 分钟 | 180 |

| 2 | 整体纵移263m | 小时 | 1 | 拆解运输263m | 小时 | 8 |

| 3 | 重铺 | 小时 | 3 | 重组 | 小时 | 48 |

| 4 | 合计 | 小时 | 7 | 小时 | 59 | |

根据表5 的对比分析,封锁点时间相同,道岔在整体纵移及重铺过程中可节约大量时间,并且能够保证重铺的质量,减少扣配件缺失。拆解运输不仅耗费时间还耗费人力机械,无法保证道岔扣配件丢失及损坏的可能性。

8.2 经济效益

人工费按1 次转线200 元/人计算,拆解重组按20 人施工计算。材料费主要为岔前、岔后连接扣配件。机械费主要为铲车、吊车、挖掘机的台班费用,拆解重组则需要增加运输车辆,见表6 对比。

表 6 整体纵移与拆解重组费用对比表

| 序号 | 整体纵移 | 拆解重组 | ||||

| 作业内容 | 使用费用 | 作业内容 | 使用费用 | |||

| 单位 | 金额 | 单位 | 金额 | |||

| 1 | 人工费 | 元 | 17400 | 人工费 | 元 | 45400 |

| 2 | 材料费 | 元 | 2160 | 材料费 | 元 | 4120 |

| 3 | 机械费 | 元 | 9200 | 机械费 | 元 | 23500 |

| 4 | 合计 | 元 | 28760 | 元 | 73020 | |

根据表6 对比可以看出,费用节约主要为人工费及机械费。因拆解重组施工时间长,人工费支出较多,拆解后道岔需要倒运,机械费支出成本相应增加,利用本工法施工比拆解重组施工节约成本支出44260 元。

9 应用实例

由中铁九局施工的吉图珲客专大桥站货场改建工程位于长图线大桥站,工程于2016 年5 月1 日开工,2017年9 月30 日竣工,货场改建轨道工程于2017 年5 月10日开始施工,7 月20 日顺利结束。货场扩建改造设计新铺1#、3# 道岔为利旧道岔,1# 利旧既有5# 道岔,3# 利旧既有7# 道岔。其中新1# 位置为插入正线施工,距离既有5#道岔263 米,新3# 道岔位置为新建线路,距离利既有7#道岔位置206 米。

两组道岔均采用本工法施工,7 月14 日完成了既有7# 道岔的纵移,7 月18 日完成了既有5# 道岔的纵移,两组道岔均用1 天时间纵移至预铺位置,不仅缩短了道岔铺设时间,同时产生了理想的经济效益。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

期刊:价值工程 2019, 38(12)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

《铁路站场改造利旧道岔整体横纵移施工技术》邓超DENG Chao(中铁九局集团六公司,沈阳110031)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

顶一下!

怎么下载呢