0 研究背景

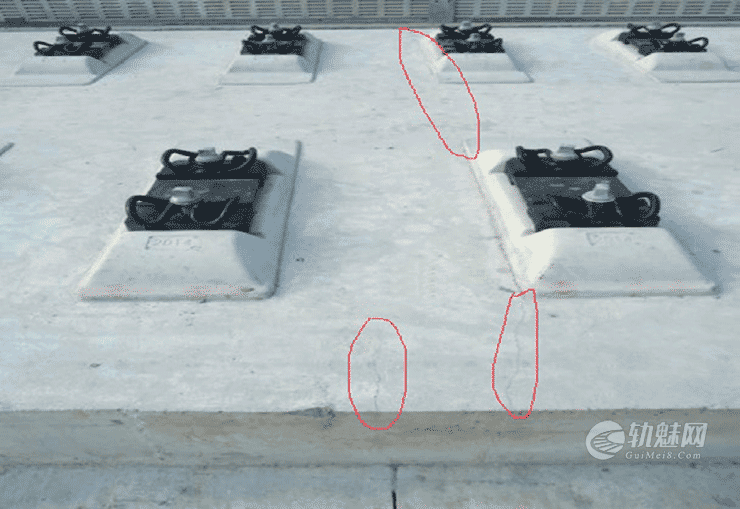

无砟轨道由于具有整体性好、施工流程简单、对不同下部基础(桥梁、隧道、地基)适应性强等优势,在我国城市轨道交通建设过程中得到了广泛应用,其主要结构形式如图1 所示。无砟轨道结构在施工完成后会产生大量混凝土裂缝,裂缝的主要分布形式有轨枕端部“八”字裂缝、道床横向非贯通裂缝与贯通裂缝和支承层假缝处的道床反射裂缝、支承层非假缝处的横向裂缝,如图2所示。无砟轨道混凝土裂缝在外部环境如雨水的侵蚀下,不仅会导致混凝土性能逐渐向内部劣化,使钢筋发生锈蚀膨胀加速裂缝的进一步发展,而且线路开通运营后,在列车动荷载作用下轨枕周边裂缝逐渐扩张使轨枕产生晃动,从而影响列车的运行品质,甚至带来行车安全隐患。因此,亟需分析总结出城市轨道交通无砟轨道出现裂缝的原因,针对不同位置的裂缝采用不同的修复材料和修复工艺开展整治施工。

图1无砟轨道主要结构形式

- b枕边离缝

- a道床裂缝

图2 无砟轨道裂缝主要分布形式

1 原因分析

通过调研无砟轨道施工现场和相关施工记录,并查阅相关资料文献得出,无砟轨道施工结束后产生裂缝的原因主要有3 个:混凝土配合比、现场施工工艺及外部环境。

1.1 混凝土配合比

混凝土主要由胶凝材料、粗骨料、细骨料、外加剂等材料组成。大体积混凝土由于在浇筑时会产生大量水化热,轨道结构边缘直接与大气环境接触,其热量交换速率较快,此时轨道结构混凝土内部受热膨胀而表层降温收缩,因此导致其内部产生微裂纹等缺陷和表面产生裂缝。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.2 现场施工工艺

(1)无砟轨道道床混凝土是采用轨排支架法现场浇筑施工,若在道床混凝土浇筑前双块式轨枕底面和四周清理不彻底,润湿程度不够,会导致新旧混凝土粘接强度偏低。由于混凝土在凝固过程中会发生塑性变形,因此在新旧混凝土界面处发生界面破坏,进而形成轨枕周边离缝和“八”字裂缝。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)混凝土的入模温度偏高会增加其自身在凝固过程中的塑性变形,泵送混凝土还会导致道床混凝土后期的干缩形变量增大,而道床混凝土干缩形变量过大最终会导致在道床薄弱位置处产生裂缝。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)道床两侧的混凝土是通过振捣棒振捣施工的,若在这个过程中振捣顺序和振捣方式不当,混凝土极易发生离析现象,即混凝土中的粗骨料下沉,表面混凝土胶凝物质含量偏高,导致道床表面混凝土收缩变形较大而产生裂缝。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)道床混凝土在浇筑完成后需采取妥善的保湿养生处理方式,即混凝土在凝固过程中还需要经常洒水确保其表面湿润状态,并且使用土工布和塑料薄膜双重覆盖,以减少水分散失和隔离太阳辐射。为防止大风将表面覆盖物吹走,还要使用方木等重物压住其边角位置。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)在道床混凝土浇筑完成但其自身还未达到一定强度时,为了防止双块式轨枕下沉和偏离设计几何形位,需用轨排支架和工具轨对其进行临时固定。由于轨排支架和工具轨的热膨胀系数与混凝土的热膨胀系数不同,因此在日温度升降荷载作用下,二者的温度变形不协调。若在道床混凝土初凝后未及时拧松工具轨的扣件螺栓,混凝土和工具轨的温度不协调变形会导致双块式轨枕侧面出现离缝和“八”字裂缝,且轨枕侧面离缝以轨道板中点为对称轴呈对称分布。现场观测到轨枕侧面离缝的宽度由工具轨端部向工具轨中点逐渐减小。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.3 外部环境

(1)由于无砟轨道支承层在浇筑完成达到一定强度后便作为施工运输通道使用,因此在长期的车辆荷载作用下,支承层会产生许多裂缝,在一定程度上削弱了其整体性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)温度荷载是无砟轨道的重要设计荷载之一,降温荷载作用下道床混凝土将在薄弱位置处产生裂缝或内部伤损,同时还将在支承层上裂缝的对应位置产生反射裂缝。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 修复要求和现状

目前,关于城市轨道交通无砟轨道裂缝维修暂无参考标准,因此本研究依据TG / GW 115-2012《高速铁路无砟轨道线路维修规则(试行)》相关规定和现场裂缝实际情况,采取以下修复方法:

(1)对于宽度≤ 0.2 mm 的裂缝,采用“表面封闭法”进行整治;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)对于宽度>0.2 mm 的裂缝,采用“裂缝内部注柔性浆液+ 表面封闭法”;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)对于轨枕周边离缝或裂缝,采用“裂缝内部注加固浆液+ 表面封闭法”。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

其中,表面封闭材料的主要功能是防止水汽、腐蚀性介质进入混凝土内部导致其耐久性下降;柔性浆液的主要功能是对混凝土裂缝内部进行填充封闭且适应混凝土的伸缩形变;加固浆液的主要功能是将裂缝处的混凝土牢固地结合在一起,形成一个整体。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在无砟轨道先导段道床混凝土裂缝修复项目中,邀请了多家无砟轨道病害治理单位到现场开展试验段,经过3 个月的现场检验,大部分单位出现了不同程度的修复失效现象,如表面封闭材料主要存在自身开裂、粘接失效、边角起皮掉落、材料老化厚度减少等问题;裂缝内部注浆材料主要存在老化变色、破碎消失、注浆材料与裂缝侧面脱离等问题,而采用某轨道健康管理公司自主研发的HM 系列无砟轨道裂缝修复材料(包括表面封闭材料、柔性浆液、加固浆液)效果良好。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

HM 系列无砟轨道裂缝修复材料各自的特点:表面封闭材料采用耐候性、防腐性均优的改性剂和链锻,赋予表面封闭材料优异的耐候性、柔韧性、渗透性,可实现30 min 内固化成型,且施工完成后基本无色差;柔性浆液具备优异的柔韧性能,其断裂伸长率可以适应裂缝自由变形;加固浆液具备优异的强度和粘接性能,完全固化后的抗压强度可在65 MPa 以上。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 现场专项修复工艺

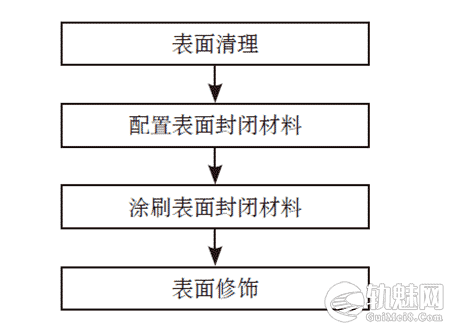

3.1 表面封闭法

针对裂缝宽度≤ 0.2 mm 的情况,修复工艺流程如图3 所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图3 混凝土道床裂缝宽度≤ 0.2 mm 修复工艺流程

(1)表面清理。使用钢丝刷将裂缝表面两侧的混凝土打磨、刷毛,再用真空吸尘器清除灰尘、混凝土浮浆等杂物,确保后续施工粘接效果。如果混凝土裂缝内部有明水存在,应采用热风机等将裂缝进行干燥处理。

(2)配置表面封闭材料。按材料配比准确称量并配制表面封闭材料,采用手持式搅拌机或专用搅拌器将材料搅拌均匀。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)涂刷表面封闭材料。采用手持毛刷或手持滚筒沿裂缝表面涂刷表面封闭材料,注意涂刷要均匀、平直。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

一般涂刷4 ~ 5 遍,以确保涂层厚度达0.7 mm 以上,每遍涂刷都要等到上遍涂层材料表干后再刷。为确保修复效果,建议前后涂层涂刷间隔时间不得大于24 h。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)表面修饰。施工完成后,清理面层残渣及不规则部分,以确保整体外观,并作表面修饰处理。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

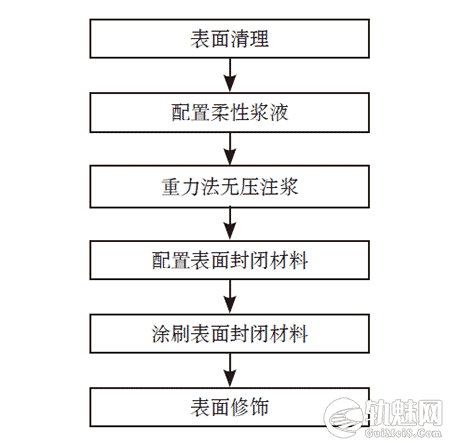

3.2 裂缝内部注柔性浆液+表面封闭法󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

针对裂缝宽度> 0.2 mm 的情况,修复工艺流程如图4 所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图4 混凝土道床裂缝宽度>0.2 mm 修复工艺流程

(1)表面清理。使用金刚片角磨机、手持钢丝刷将裂缝表面两侧混凝土打磨、刷毛,用真空吸尘器或吹风机清除灰尘、混凝土浮浆等杂物,确保后续施工注浆填充效果和粘接效果。如果混凝土裂缝内部有明水存在,应采用热风机等将裂缝进行干燥处理。

(2)配置柔性浆液。按材料配比准确称量并配制HM 系列柔性浆液,采用手持式搅拌机或专用搅拌器将󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

材料搅拌。为确保搅拌均匀,搅拌时间不得小于5 min。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)重力法无压注浆。使用专用器具沿裂缝循环注浆,通常需要3 ~ 5 个循环,直至裂缝内部灌注饱满。为确保修复效果,需来回检测以确保注浆饱满度。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)表面封闭。注浆材料固化后,打磨去除面层残余的注浆材料,随后按照“表面封闭法”工艺流程进行封闭。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

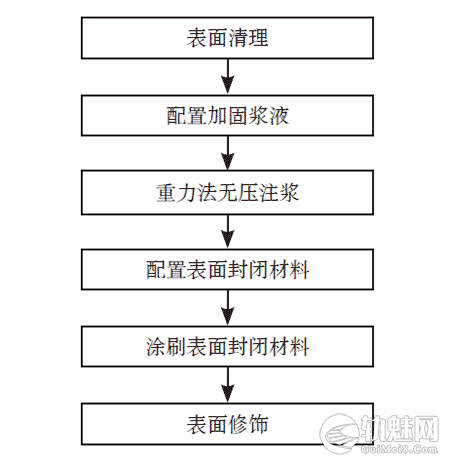

3.3 裂缝内部注加固浆液+表面封闭法󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

针对轨枕周边离缝或裂缝的情况,修复工艺流程如图5 所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5 混凝土道床轨枕周边离缝或裂缝修复工艺流程

城市轨道交通混凝土道床轨枕周边离缝或裂缝的具体修复工艺流程与宽度> 0.2 mm 的裂缝修复工艺流程类似,区别在于将HM 系列柔性浆液更换成HM 系列加固浆液,其余施工工艺相同。

4 修复效果

经过1 年的现场持续观测,无砟轨道原有裂缝状态良好,没有明显进一步发展的趋势;裂缝内部注浆材料填充饱满与混凝土粘接密实,表面封闭材料没有出现开裂、掉皮等现象,且与表面混凝土粘接良好,如图6 所示。经过现场验证,应用某轨道健康管理公司研发的HM 系列无砟轨道混凝土裂缝修复材料和修复工艺可以较好地对无砟轨道裂缝进行修复。

- a 半年观测情况b

- b 1年观测情况

图6 持续半年和1年后现场观测情况

5 结语

本文分析了城市轨道交通线路用无砟轨道道床裂缝呈现的基本形式和主要分布规律。受施工混凝土配合比、现场施工工艺、外部环境等综合因素的影响,无砟轨道混凝土道床难免会产生裂缝,需严格控制进场原材料质量和现场施工工艺,尽量减少无砟轨道裂缝的数量和宽度。

对于已经产生的无砟轨道裂缝,应根据裂缝宽度和裂缝位置进行区分,及时采取科学的修复材料和修复工艺对其进行修复,以免影响无砟轨道的耐久性。经过城市轨道交通线路运营的考验,证实某轨道健康管理公司研发的HM 系列无砟轨道混凝土裂缝修复材料具有良好的修复效果。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:无砟轨道裂缝修复施工工艺研究󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章作者:李 群

作者信息:成兰铁路有限责任公司,四川成都 610037󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊名称:《现代城市轨道交通》 2019年第10期󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮