1适用范围

本作业指导书适用于新建铁路CRTSⅢ型板式无砟轨道轨道板精调施工,其它板型以承轨台套管定位安放精调标架时可参考。

2编制依据

2.1《高速铁路轨道工程施工质量验收标准》TB10754-2010;

2.2《高速铁路工程测量规范》(TB10601-2009);󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3《高速铁路轨道工程施工技术指南》(铁建设 [2010]241号);󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4新建铁路CRTSⅢ型无砟轨道施工图;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5施工现场现有施工条件及相关资源配置。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3作业准备

在正式上线作业前进行实做培训和练习,测量人员和现场作业人员应配合默契。技术人员应熟练掌握测量仪器、测量软件的使用方法;现场调整作业人员应掌握精调技巧和指令要求的内容。

无砟轨道精调测量必须建立专项管理制度,明确职责。作业班组(含测量人员和调整作业人员)负责现场测量和精确调整,以及提交精调成果数据;测量主管工程师负责复核成果;工程技术部门负责精调成果验收归档。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

全站仪应具有自动目标搜索、自动照准、自动观测、自动记录功能,其标称精度应满足:方向测量中误差不大于±1″,测距中误差不大于±1mm+2ppm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

全站仪需架设在带有可调螺旋的强制对中三角架上,该三角架出厂前需精密标定其高度。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

温度计读数精确至0.5℃,气压计读数精确至0.5hPa。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

全站仪须经过专门检定机构的检定,并处于检定证书的有效期内,在进行距离或坐标测量时,应进行气象改正。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4技术要求

技术人员必须对所使用的全站仪、精调标架与精调软件之间的兼容性进行确认,并能正常操作;熟悉所需采集数据的基本要求;掌握精调软件对精调数据的处理方法和成果归档要求。

5施工程序与工艺流程

5.1 施工程序

轨道板精调施工程序:施工准备→测量系统的布置和安放→测量与精确调整→(压板与封边→)轨道板位置精度复测→数据分析处理。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2 工艺流程

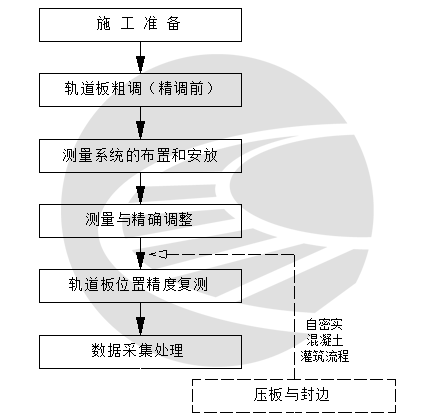

轨道板精调施工工艺流程如图1。

6施工方法

6.1 施工准备

图1 轨道板精调施工工艺流程

1)技术人员对轨道板的粗铺情况进行检查。轨道板粗铺位置偏差满足要求,纵向相邻轨道板间基本平顺,没有板下钢筋网片或垫块顶住轨道板的现象。

2)全站仪和精调标架检校:精调系统使用前一定要进行检校或在检校有效期内使用。硬件常数(强制对中三角架高度,小型三角支座棱镜高度)、标架两端支脚的平整度要进行检核和调整,将必要的常数录入到程序中。在使用过程中,如发现异常应重新检校。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)检查精调支座(精调爪)外观质量,新购置的精调支座与轨道板密贴面不得出现毛刺,调节螺杆应活动自如,检查过程中对调节螺杆适量加注润滑油。精调作业前将精调支座安装到轨道板左、右两侧的预埋套管上,每块板安装4个支座。安装套管螺杆时扭紧力应大小合适,保证支座侧面与轨道板侧面密贴,两根螺杆受力均匀。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

安装妥当之后,4个支座同步转动竖向调节螺杆,使轨道板慢慢升起,取出粗铺轨道板时安放的垫木条,并确认轨道板下无其它废弃物。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2轨道板粗调

1)精调作业前对轨道板进行粗调。首先在轨道板左、右两侧的预埋套管上安装精调支座(精调爪),每块板4个支座。安放支座前目视轨道板两侧与放样边线的偏差情况,若两侧偏差不大,则将支座横向(水平)调节螺杆的初始位置设置在中间点位,以留出调整余地。安装支座时,同一支座的两根固定螺杆应使用相同的扭紧力矩,扭紧力矩在200~300N·m范围,保证支座侧面与轨道板侧面平行密贴,受力均匀。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)支座安装妥当之后,4个支座同步转动竖向调节螺杆,使轨道板慢慢升起,取出粗铺轨道板时安放的垫木条,并确认轨道板下无其它废弃物。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)先调轨道板水平位置,再调整轨道板高程。要求横向位置偏差不超过±5mm,纵向偏差不超过10mm。当纵向偏差超过10mm时,应调用起重设备纵移轨道板至正确位置。高程以直线无纵坡地段相邻两块轨道板顶面相对高差不超过2mm继续控制,按设计自密实混凝土垫层厚度±10mm作校核。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)粗调到位后应在24h内实施精调,以利提高精调支座利用率、提高轨道板精调作业效率。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.3测量系统的布置和安放

首先在测段前后线路两侧各2对共8个CPⅢ点套管上插入配套的观测棱镜,再将全站仪架设在测量前进方向的轨道板上(如图3),其中心尽量靠近轨道板中心线,使全站仪分别照准至少6个CPⅢ棱镜进行设站,建站精度为0.5mm。精调前利用标准标架对另外3个标架(精调标架数量与所采用产品及软件有关)进行检校,满足1mm精度要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精调标架采用扣件的预埋套管定位结构形式并采用与之配套的精调处理软件。精调前,将1号、2号标架插脚放置到待调轨道板板端向内数第2个承轨台内侧的扣件预埋套管内,将3号标架放置在前一块(已调整好的)轨道板向内数第2个承轨台上。测量过程中,全站仪的位置与1号标架间距控制在5~40m,超过此范围时须重新设站。全站仪与精调标架布设位置如图2、图3。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图2 精调标架预埋套管定位示例

- 图3 全站仪与精调标架布设位置示意图

6.4测量与精确调整

设站完成后先调整高程,后调整横向位置。4个精调支座各配置1名操作人员,作业时按照手簿显示数据或精调技术员发出的指令等方式进行轨道板调整,调整高程时注意避免单个支座受力,调整水平时须左右两侧同向调整。正常情况下调整2~3次即可到位。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

若延续已精调的轨道板连续作业,须对上一块轨道进行搭接符合测量,相邻轨道板接缝处承轨台顶面相对高差不大于0.5mm,再精调下一块轨道板。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精调过程中,应采用水平靠尺对已完成精调的轨道板进行复核,测量板端高差间隙,高差小于0.5mm为合格,可进行下一块轨道板精调。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

两个测量段落相向合龙时,最后约100m范围内应兼顾搭接控制,确保线形平顺。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板调整完毕、误差满足要求后,及时存储测量数据。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

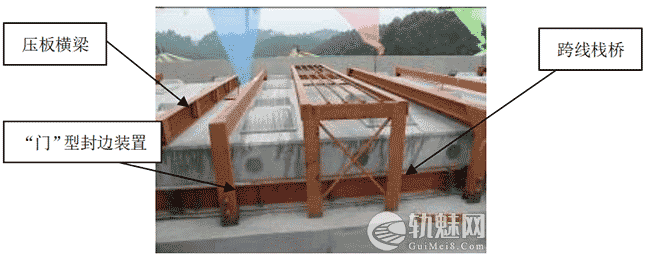

精调后,在轨道板上放置“禁止踩踏”等警示标识,在轨道板上安装跨线栈桥(如图4),以避免踩踏、碰撞对精调结果产生影响。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.5封边与压板

为保持精调成果,提高轨道板的精调质量和作业效率,宜在轨道板精调后24小时内完成板下自密实混凝土灌筑。为此,可在精调一个段落(如:40块轨道板或单线200m)后及时进行轨道板的封边和压板作业,在精调班组未离开前进行轨道板复测。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板封边与压紧装置为组合式独立作用结构,轨道板四周缝隙采用封边模板密封,封边模板内侧固定有模板布,以改善封边透气性,每一块板有3~5根压板横梁。具体封边、压板操作见“自密实混凝土灌注与养护作业指导书” 6.2轨道板压紧与封边中的内容。轨道板封边、压紧与跨线栈桥见图4。

图4封边压紧与跨线栈桥示意

图4 封边压紧与跨线栈桥示意

6.6轨道板位置精度复测

轨道板精调后,因为没有及时灌注自密实混凝土(如:时间超过24h、或温差超过15℃),以及受到外力扰动(如:封边压板、灌筑自密实混凝土等),可能对精调成果产生影响,在上述三种情况下应检查轨道板的位置精度。CRTSⅢ型轨道板铺设精度复测可利用CPⅢ自由测站方法进行。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

专用精调标架可采用螺孔定位和钳口定位两种定位方式,不管采用哪种方式都应确保还原轨道板设计参数,保证测量的精度和全线测量的一致性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(1)全站仪在CPⅢ网内进行自由设站,观测点不少于8个,测站精度一般不大于0.5mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)使用1个标准标架对轨道板上的4个支撑点进行数据采集,具体采集方法为一站测量大约6-7块板(40左右米为宜),每一测站的板看作一个整体,用标准标架由远及近或者由近及远的顺序进行测量,路线为U字型;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)在换站测量的时候要搭接上一测站的1-2块板。以减少测站间的误差。(在换站的时候最好测量搭接区轨道板坐标和上一站所测坐标进行比较,如相差较大则检查测站精度,进行重新设站);󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)导出数据予以分析,必要时解除压板装置重新调整。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.7数据采集处理

CRTSⅢ型轨道板铺设精度测量数据的采集处理采用专用软件进行。一个工作日或一个测量段落完工后,现场测量人员须向内业数据处理技术人员提交现场测量数据,内业组人员应及时检查测量数据。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

现场测量数据由内业数据处理技术人员集中归档保存。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

测量完成后应完善以下资料:

轨道板精调成果;

在测量完成之后,应该对测量成果进行整理,并报监理审核之后执行。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7人员配备

一个工作面轨道板精调作业人员配置见表1。

表1 作业人员配置表

| 序号 | 人员职务 | 数量(人) | 备 注 |

| 1 | 班组负责人 | 1 | |

| 2 | 测量技术人员 | 2 | |

| 3 | 轨道板粗调 | 4~8 | 与粗铺质量有关 |

| 4 | 轨道板精调 | 4 | |

| 5 | 普 工 | 6 | 搬运精调支座、现场清理 |

| 合 计(最多人数) | 21 | ||

8仪器装备

一个工作面所需主要仪器装备配置见表2。

表2 主要仪器装备配置表

|

序号 |

仪器装备名称 | 型号规格 | 数 量 |

| 1 | 全站仪 | 测距误差±1mm+2ppm | 1台 |

| 2 | 精调标架 | 插脚型 | 4个(棱镜若干) |

| 3 | 温度计、气压计 | 各1个 | |

| 4 | 棘轮扳手 | 与精调支座螺杆匹配 | 4 把 |

| 5 | 精调支座 | CRTSⅢ型 |

400套 |

9质量控制及检验

1)精调作业前,测量人员必须按规定对测量仪器、精调标架进行校核。精调作业后妥善保管测量仪器、精调标架,避免偶然误差影响精调精度。

2)测量系统的安放位置必须正确,精调标架安装到位且保持稳定,尤其注意全站仪设站所处轨道板必须稳定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)轨道板精调作业应避免在夏季午后日光强烈、气温变化剧烈、大风、雨雾雪等条件下进行。必须进行精调时要采取相应防护措施,如搭设防护棚等。遇偶然出现的机械振动过大、雷雨天气,应停止作业。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)轨道板精调后,禁止人员踩踏,并尽量在24h内完成自密实混凝土灌筑。若24h内不能灌注轨道板,或者精调轨道板时与灌注轨道板时的温差超过15℃,应予以复测。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)轨道板封边、压板后可能影响精调成果,应予以复测。轨道板精调后的位置偏差应符合表3的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3 轨道板铺设精调定位允许偏差

| 序号 | 检查项目 | 允许偏差(mm) | |

| 1 | 高 程 | ±0.5 | |

| 2 | 中 线 | 0.5 | |

| 3 | 相邻轨道板接缝处承轨台顶面相对高差 | 0.5 | |

| 4 | 相邻轨道板接缝处承轨台顶面平面位置 | 0.5 | |

| 5 | 轨道板纵向位置 | 曲线地段 | 2 |

| 直线地段 | 5 | ||

10安全及环保要求

10.1安全保证措施

(1)便道入口处应设警告标识,禁止非施工车辆和人员进入。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)施工人员进入施工现场必须戴安全帽,穿防滑鞋。精调作业人员在桥面施工时,禁止跨越至防护墙外。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2环境保护措施

精调作业人员带入现场的包装物及其它生活垃圾应带离并抛弃至垃圾箱。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮