转辙机作为实现道岔转换、进路锁闭、反映道岔开通位置的关键设备,其运行状态直接影响铁路运输的安全和效率。由于ZD6型电动转辙机在普速铁路中应用较为广泛,因此研究和分析该类型电动转辙机的典型故障,对保障设备运用质量、缩短故障时延具有十分重要的意义。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

自动开闭器作为ZD6型电动转辙机的关键部件,能够直接、迅速地闭合/断开表示电路。在现场应用中,自动开闭器动接点反弹故障时有发生。当道岔闭合表示电路时,动接点会瞬间反向动作,从静接点弹出或者接触不良,导致电路出现断路,影响列车的安全运行。因此,为进一步提高转辙机的工作质量和稳定性,需深入分析ZD6型电动转辙机动接点反弹的故障原因,制定相应的解决对策。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 接点反弹的影响因素

造成ZD6型转辙机接点反弹的原因复杂多样,尤其是因转辙机机械结构特性和摩擦带材质等导致故障的情况居多。为此,本文通过研究道岔电气特性、力学特性,深入分析涉及接点反弹的影响因素,包括:尖轨密贴力、动作电流、锁闭电流、摩擦电流和接点反弹趋势电流等。

1)尖轨密贴力。道岔密贴时要求尖轨对基本轨有一定的压力,即为密贴力,也是动作杆弹性形变产生的压力。为确保行车安全,密贴力的大小应以保证道岔2 mm锁闭、4 mm不锁闭为宜。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)动作电流。在道岔转换过程中,转辙机电机电流的大小与道岔摩擦阻力有关。可以通过信号集中监测系统记录每次道岔转换过程的动作电流曲线,以获取动作电流值。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)锁闭电流。道岔转换完毕,锁闭齿轮的锁闭圆弧进入齿条块削尖齿时,流过电动机的电流即为锁闭电流,其大小与尖轨密贴力有关。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)摩擦电流。作为输出轴与主轴之间的连接,摩擦联结器是吸收转动惯量、防止尖轨受阻时机件损坏的连接装置,主要由弹簧、摩擦制动片组成。道岔转换受阻,导致摩擦联结器空转时的电流即为摩擦电流,代表电动转辙机的最大拉力值,可通过信号监测系统中的道岔曲线读出具体数值。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)反弹趋势电流。当转辙机落锁时,若速动爪滚轮落入启动片中心后又回转了一个角度,就会导致滚轮偏离启动片缺口中心,说明该转辙机已有接点反弹的趋势,此时的摩擦电流称之为“反弹趋势电流”。若该电流持续加大,则接点开始出现反弹。速动爪滚轮偏离启动片缺口示意见图1。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 速动爪滚轮偏离启动片缺口示意

2 原因分析

借助信号集中监测系统及相关辅助测量手段,通过采集尖轨密贴力、动作电流、锁闭电流、摩擦电流、接点反弹趋势电流,以及环境温湿度等数据[3-4],经大量现场试验,并运用大数据分析方法,进一步确认了尖轨密贴力与反弹趋势电流、尖轨密贴力与锁闭电流、锁闭电流与反弹趋势电流之间的关系,以及环境温度对摩擦电流的影响[5-6],找出转辙机接点反弹的原因。

2.1 尖轨密贴力与反弹趋势电流关系

人工调整尖轨密贴度,并同步操纵道岔获取反弹趋势电流数据。分析发现尖轨密贴力与反弹趋势电流呈线性关系,即带载后转辙机的反弹趋势电流随着密贴力的增加而升高。

2.2 尖轨密贴力与锁闭电流关系

在道岔转换结束进入锁闭过程时,随着尖轨密贴阻力的增大,锁闭电流会相应升高。若锁闭电流小于等于动作电流,则表明道岔锁闭力不足,需要对道岔进行4 mm标调。在现场试验中,通过统计分析在不同的尖轨密贴程度下锁闭电流的变化,可以得出尖轨密贴力与锁闭电流也呈线性关系,即尖轨密贴力越大,锁闭电流越大。

2.3 环境温度对摩擦电流的影响

理想状态下,ZD6型电动转辙机的摩擦电流应尽量保持不变。但实际运行过程中,由于ZD6型电动转辙机摩擦联结器是一个抱闸结构,摩擦夹板热胀冷缩效应与摩擦弹簧热软冷硬相叠加,因此会造成摩擦电流受温度的影响很大。经统计,气温每下降或者升高10 ℃,摩擦电流就会增大或减小0.2 A,尤其在冬季,昼夜温差加大,摩擦电流变化也愈加明显。当摩擦电流增大时,道岔惯性力会随之增大,惯性力反作用于直流电机出现反转,摩擦电流一旦超过反弹趋势电流安全边界,就会出现接点反弹现象。

依据《普速铁路信号维护规则》[7]的规定,ZD6型转辙机单动道岔动作电流不大于1.4 A,多动道岔动作电流不大于1.0 A。ZD6-D型的摩擦电流标准为2.3~2.9 A,ZD6-E、ZD6-J型转辙机牵引的双机道岔摩擦电流标准为2.0~2.5 A。在现场对摩擦电流进行调整时,应尽量靠近标准的中心值。如ZD6-D型应调整到中间值2.6 A;双机牵引道岔则调整A机(ZD6-E型机)摩擦电流为2.3 A,B机(ZD6-J)型为2.1 A,且保证A机电流大于B机。经这样调整后,若发生气温波动,由于摩擦电流始终处在规定标准的中间值,则一般不会超出反弹趋势电流边界而出现接点反弹故障。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4 锁闭电流与反弹趋势电流的关系

在日常维护中,如果尖轨密贴力调整过大,锁闭电流会随之增大,反弹趋势电流也随之增大;如果尖轨密贴力调整过小,锁闭电流随之减小,也势必拉低反弹趋势电流值,加之转辙机惯性系统(减速器、直流电机)劣变也会降低反弹趋势电流[8]。当反弹趋势电流达到临界值时,最终就会出现接点反弹。经过反复验证,锁闭电流安全边界确定为单机牵引最高不超过1.8 A、多机牵引最高不超过1.5 A,反弹趋势电流安全边界最低不小于3.2 A。需要特别注意:当转辙机出现速动爪滚轮偏置现象时,就是要发生接点反弹的先兆,即说明该转辙机的反弹趋势电流已低于3.2 A,或者是摩擦电流已超出相关标准要求,应立即排查整治,必要时可以更换减速器或直流电机予以解决。

3 解决对策

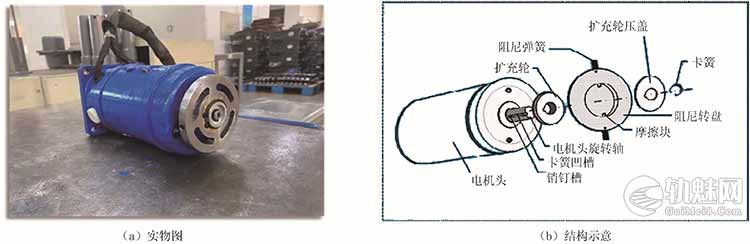

通过上述分析验证,发现摩擦电流过高或B机调整过松都会造成电机储存能量过多,使电机惯性力无处消耗,最终出现接点反弹故障。为此,提出改进直流电机头方案,如图2所示,在原有电机头上加装阻尼转盘、阻尼弹簧及摩擦块等组成的惰性轮,实现对多余惯性力的消耗,解决接点反弹的问题。

图2 加装惰性轮后的直流电机

3.1 结构改进

1)旋转轴改进。原有电机头旋转轴与电机壳长短一致,改造后将电机头旋转轴加长12.3 mm,且加长部分的半径小于原轴半径1 mm,以防扩充轮向电机头内侧窜动。

2)扩充轮改进。将销钎与电机头旋转轴固定到一起,使扩充轮的旋转与电机头旋转轴动作完全同步。在扩充轮靠电机头一侧有1.5 mm左右的外沿,防止阻尼转盘向电机头内侧窜动。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)增加阻尼转盘。一方面将阻尼转盘套在扩充轮上,使阻尼转盘可在扩充轮上自由旋转;另一方面将扩充轮压盖扣到阻尼转盘上(压盖直径大于扩充轮直径3 mm),挡住阻尼转盘,防止阻尼转盘向电机头外侧窜出。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)增加卡簧。将卡簧安装在电机头旋转轴末端的凹槽上,防止扩充轮压盖向电机头外侧窜出。先将摩擦块放入阻尼弹簧孔内,再插入阻尼弹簧,压入弹簧,并把顶丝插入顶丝插孔内(顶丝要有防脱功能,可用螺丝代替,但必须紧固)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)增加摩擦块。通过阻尼弹簧的弹力顶住摩擦块,摩擦块接触扩充轮面,当阻尼转盘与扩充轮旋转不同步时,阻尼转盘内的摩擦块与扩充轮轮面会产生一定的摩擦阻力,起到消耗惯性力的作用。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2 动作原理

1)当道岔启动接通道岔控制电流时,电机轴顺时针方向旋转,因阻尼转盘与扩充轮间具有一定的摩擦力,则阻尼转盘在旋转轴的带动下也做顺时针高速旋转。

2)电机通过齿轮带动减速器,输入轴按逆时针方向旋转,输出轴按顺时针方向旋转。输出轴通过启动片带动主轴顺时针方向旋转,锁闭齿轮随主轴旋转,拨动齿条块,进而带动道岔尖轨向另一个位置转换。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)当道岔密贴完成锁闭,电机断电的瞬间,靠机内各部件惯性力的作用,使转辙机主轴继续旋转3°~4°后,转辙机主轴在止挡栓的作用下突然停止转动。若因外界原因造成摩擦电流过高,减速器输出力矩较大,则在惯性力的作用下,相当大的动能没有被有效吸收,进而造成转辙机内各部件发生硬性碰撞而突然发生反转。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)一级减速齿轮得到了顺时针旋转力,而旋转轴得到了逆时针旋转力,此时由于阻尼转盘的惯性作用仍然在按原来的顺时针方向做高速旋转,在阻尼转盘与扩充轮间摩擦力的作用下,抑制了电机头旋转轴逆时针的旋转力。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)由于旋转轴齿轮与一级减速齿轮的半径之比大约为1∶8.75,所以电机头的旋转轴齿轮用较小的阻尼力矩,就可以使一级减速齿轮获得相当8.75倍的阻尼力矩,故一级减速齿轮上的阻尼力矩可以抵消绝大部分的反转力矩(顺时针旋转力矩),大大降低了减速器惯性反转的角度,可有效阻止接点反弹。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 结束语

从道岔转辙机的电气特性和力学特性入手,对ZD6型转辙机接点反弹问题进行了深入细致的分析,找出了造成道岔接点反弹故障的相关影响因素,并提出了有效的优化解决方案。该方案在吉林电务段现场运用,加装惰性轮直流电机的860台电动转辙机,无一发生反弹问题,收到了良好的效果,有效避免了ZD6型转辙机接点反弹问题发生,保障了铁路运输的安全畅通,具有非常好的推广价值。目前,该直流电机在沈阳局管内已全面推广使用,具有很好的推广应用价值。

文章来源:

原文名称:ZD6型转辙机接点反弹成因分析及解决对策󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:史维利(中国铁路沈阳局集团有限公司吉林电务段 工程师 130051 吉林)

期刊信息:铁道通信信号 2023年5月󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮