今天我们来看看道岔轨是怎么变成翼轨的。翼轨作为可动心轨辙叉的重要组成部分,一方面,翼轨的前部顶面起着支撑车轮运行的作用,后部起着引导车轮运行的作用;另一方面,当心轨与翼轨相靠时,翼轨又通过轨撑扣件以及顶铁,起着横向支撑心轨的作用。随着道岔制造水平的提高,可动心辙叉翼轨轨型也由最初的普通60kg/m轨、60AT模锻轧制翼轨,发展到今天普遍使用的特种断面翼轨TY轨,但要让TY轨满足使用要求,它还要经过以下的“瘦身过程”。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 加工流程

一根TY轨要完成多种特殊断面的“瘦身”,所涉及的加工部位多、铣削量大,加工工艺相当复杂。采用轧制特种断面TY轨加工翼轨的工艺过程如下:

变形前后的廓形图如下所示:

图1 TY钢轨原材断面图

图2 翼轨趾端瘦身断面图(左图示意图,右图实物图)

图3 翼轨跟端瘦身断面图(左图示意图,右图实物图)

图4 翼轨咽喉处瘦身断面图

2 下料锯切

下料工序作为TY轨“瘦身”加工的首道工序,对身长控制至关重要,通常采用数控高速圆锯床,根据图纸要求长度进行精准锯切。

图5 通过圆盘锯床对翼轨身长定尺下料

3 数控钻孔

通过数控钻床采用激光对线进行螺栓孔的精确定位,所有孔径均在数控钻床上一次加工完成,实现钻孔倒角一体化,有效保证螺栓孔尺寸精度满足标准要求。

图6 数控钻加工轨腰螺栓孔

4 铣削“瘦身”

翼轨铣削是“瘦身”的主要工序,包括轨肢铣削、工作边的铣削、藏尖、轨顶斜及轨腰的铣削。通常采用数控铣床进行加工,数控铣床可以在程序代码的控制下精准地进行钢轨件的轨头、轨腰、轨肢铣削加工。数控铣床具有加工精度高,表面质量好,加工效率高等优点,且一次装卡可以完成多个工序加工,极大减少了钢轨件的加工装卡次数,加上工装装卡定位可靠,夹持稳定,减少了加工误差。

图7 双龙门铣床加工翼轨铣削

图8 趾端加工完成样板比对

图9 翼轨铣削尺寸测量检验

5 性能强化

- 图10 中频感应热处理淬火

- 图11 检验热处理后轨件表面硬度

6 顶弯调直

钢轨弯折是道岔翼轨加工中核心工序之一,通过两个支撑点与一个顶点,使工件产生塑性变形,目的是使钢轨的工作边弯折成折线或曲线,或将钢轨件不直的原材料或淬火后变形的轨件进行调直等。

- 图12 翼轨顶弯双向顶弯机

- 图13 对顶弯支距进行检验

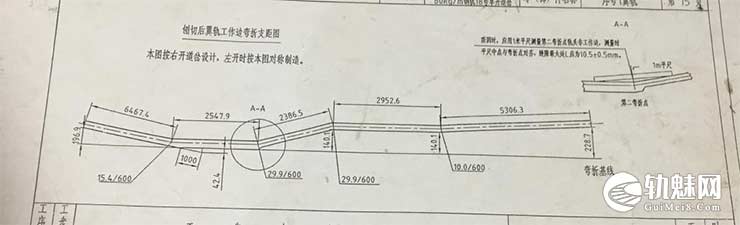

图14 翼轨弯折示意图

7 无损检测

翼轨顶弯调直工序完成后,需要对重点部位进行无损检测,确保不会对钢轨产生伤损,重点区域的探伤应满足相应标准和技术条件的要求。

- 图15 翼轨进行磁粉探伤

- 图16 翼轨进行超声波探伤

至此,翼轨完成全部的“瘦身过程”,待与长短心轨、岔跟尖轨组装到一起后就成为了可动心轨辙叉,将承载着列车进行转向和变道,带领大家前往自己想去的远方。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:钢轨“瘦身计2”—-看道岔TY轨如何变成翼轨󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

原文出处:https://mp.weixin.qq.com/s/1rSVAY7kMIt12yXwUPZFjw󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮