钢轨是十分重要的轨道部件,起着导向及承载车轮作用力的作用。随着我国高速、重载铁路的迅速发展,钢轨伤损呈现多样性。钢轨伤损的出现会影响行车的平稳性和舒适性,一旦发生折断会严重危及行车安全。因此,掌握钢轨典型伤损特征并采取有效的预防措施,不仅是延长钢轨使用寿命、提高舒适性的有效途径,更是维护行车安全的重要手段。本文对中国铁道科学研究院集团有限公司金属及化学研究所近十年分析的钢轨失效案例进行归纳,总结出了6种钢轨母材常见的典型伤损:钢轨波浪磨耗、踏面滚动接触疲劳裂纹、内部裂纹或内部缺陷、外伤、氧化皮压入及折叠缺陷、锈蚀,并对这6种典型伤损的特点、伤损原因及影响因素、预防对策进行了分析和探讨,旨在为线路行车安全和钢轨科学养护维修提供参考。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 钢轨伤损类型及伤损程度

钢轨在生产、焊接、铺设和使用过程中会出现各种不同的伤损。TB/T 1778—2010《钢轨伤损分类》中规定,钢轨伤损是指钢轨发生折断、裂纹及其他影响和限制钢轨使用性能的各种状态。钢轨的伤损状态(或称伤损形式)是指钢轨伤损的宏观形貌(或形状)特征,它直接记录和反映了伤损的发展过程和结果。对于线路钢轨发生的伤损,按其伤损宏观形貌特征、伤损起始部位和伤损发展规律,可以归纳总结出不同的伤损类型。参照TB/T 1778—2010中的规定,根据钢轨伤损的宏观形貌特征、裂纹的起始位置、裂纹的扩展过程和规律,结合伤损原因对钢轨伤损进行分类,可以确定伤损类型的名称和编号。

中国国家铁路集团有限公司颁布的《铁路线路修理规则》和《高速铁路线路维修规则》将钢轨伤损按程度分为轻伤、重伤和折断3类,并对采取措施和建议都提出了规定或要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 钢轨母材典型伤损特征及对策

2.1 波浪磨耗

(1)伤损特点

钢轨波浪磨耗(简称波磨)是一种母材常见伤损,其伤损特征是在沿钢轨长度方向的轨头踏面出现周期性不均匀塑性变形和磨耗,呈现出波浪形状的不平顺,可见踏面光带明暗程度不同的波峰和波谷。如图1所示,这是由于踏面波峰和波谷的塑性变形量不同,波峰处踏面的塑性变形量小于波谷,因此其接触光带较窄,而波谷处踏面塑性变形明显,导致轮轨接触光带变宽。

(2)伤损产生原因及影响因素

波浪磨耗多发生在小半径曲线外股钢轨。波浪磨耗的形成原因大多是综合性的,一般与钢轨的强度级别、表面质量、钢轨廓形、通过车辆的速度及轴重、轨道弹性和阻尼等综合因素有关。

(3)伤损预防对策

目前的主要措施是选用强度级别高、耐磨性好的钢轨,可以推迟波磨的形成和发展。对已出现波磨的钢轨,通常采用钢轨打磨的方式消除钢轨的不平顺。此外,还可以通过加强线路的养护维修、及时进行清筛和更换轨下胶垫等手段,解决道床板结问题,恢复道床和线路弹性,可以减缓波磨的形成和发展。

2.2 踏面滚动接触疲劳裂纹

(1)伤损特点

钢轨踏面滚动接触疲劳裂纹,又称为剥离裂纹,是钢轨踏面在轮轨接触应力作用下形成的沿钢轨全长密集分布的表面裂纹。当轮轨接触应力超过钢轨的接触疲劳强度,疲劳裂纹的萌生和扩展速率大于磨耗速率时,疲劳裂纹就会萌生和扩展,形成钢轨踏面处的剥离裂纹。剥离裂纹的扩展方向与行车方向有关,用手指顺行车方向摸剥离裂纹时有刺手感。

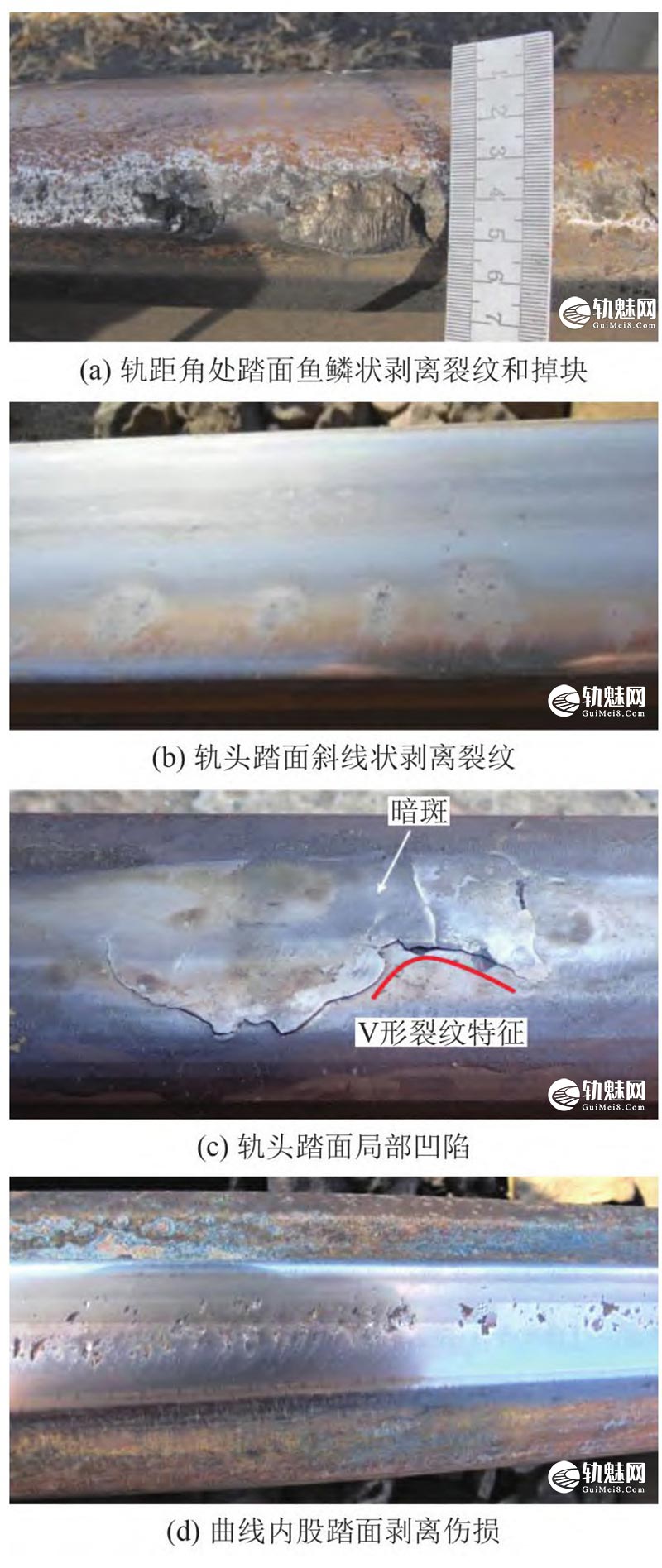

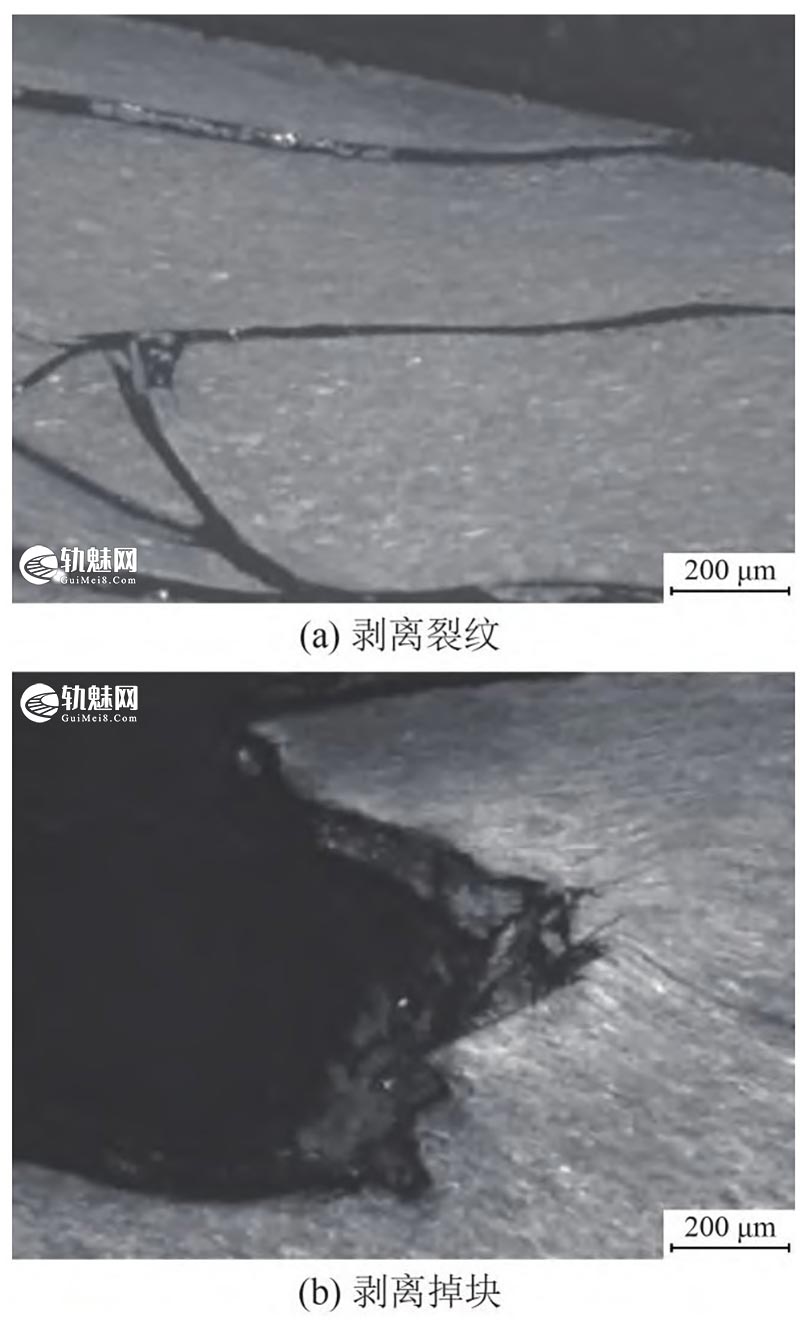

根据线路钢轨剥离裂纹在踏面的分布位置、形貌特征及其裂纹扩展特点,将滚动接触疲劳裂纹伤损分为3种,其一是轨距角处踏面鱼鳞状剥离裂纹和掉块,见图2(a);其二是轨头踏面斜线状剥离裂纹、局部凹陷,见图2(b)、图2(c),现场一般称之为隐伤;其三是曲线内股踏面剥离裂纹和浅层状剥离掉块,见图2(d)。剥离裂纹和剥离掉块部位金相照片见图3,可以在剥离裂纹处观察到明显的塑性变形形貌。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

踏面接触疲劳裂纹伤损有可能会导致钢轨连续断成多段而严重危及行车安全。一旦线路出现暗斑状形貌,应尽早安排打磨或采取换轨措施。

(2)伤损产生原因及影响因素

当轮轨接触应力和接触摩擦力较大时,会导致钢轨踏面表层金属塑性变形和磨耗,在轮轨接触剪应力作用下将会在塑性变形层表面萌生疲劳裂纹并沿变形流线方向疲劳扩展。剥离裂纹的萌生和发展与钢轨的强度级别、钢轨廓形、曲线半径、列车轴重和运行速度等因素有关。

(3)伤损预防对策

在曲线上使用强度级别高的热处理钢轨;改善轮轨接触方式,改变接触应力的大小和分布;制定合理的轮轨润滑方法,对钢轨的磨耗速率和剥离裂纹扩展速率进行控制;采用钢轨打磨列车进行预防性打磨(将新钢轨轨头踏面的脱碳层打磨掉0.3 mm)和校正性打磨(维修性打磨);加强轨道的养护维修。以上措施均可防止或减少接触疲劳裂纹伤损的形成。

2.3 内部裂纹或内部缺陷

2.3.1 非金属夹杂物引起的轨头纵横裂型核伤

(1)伤损特点

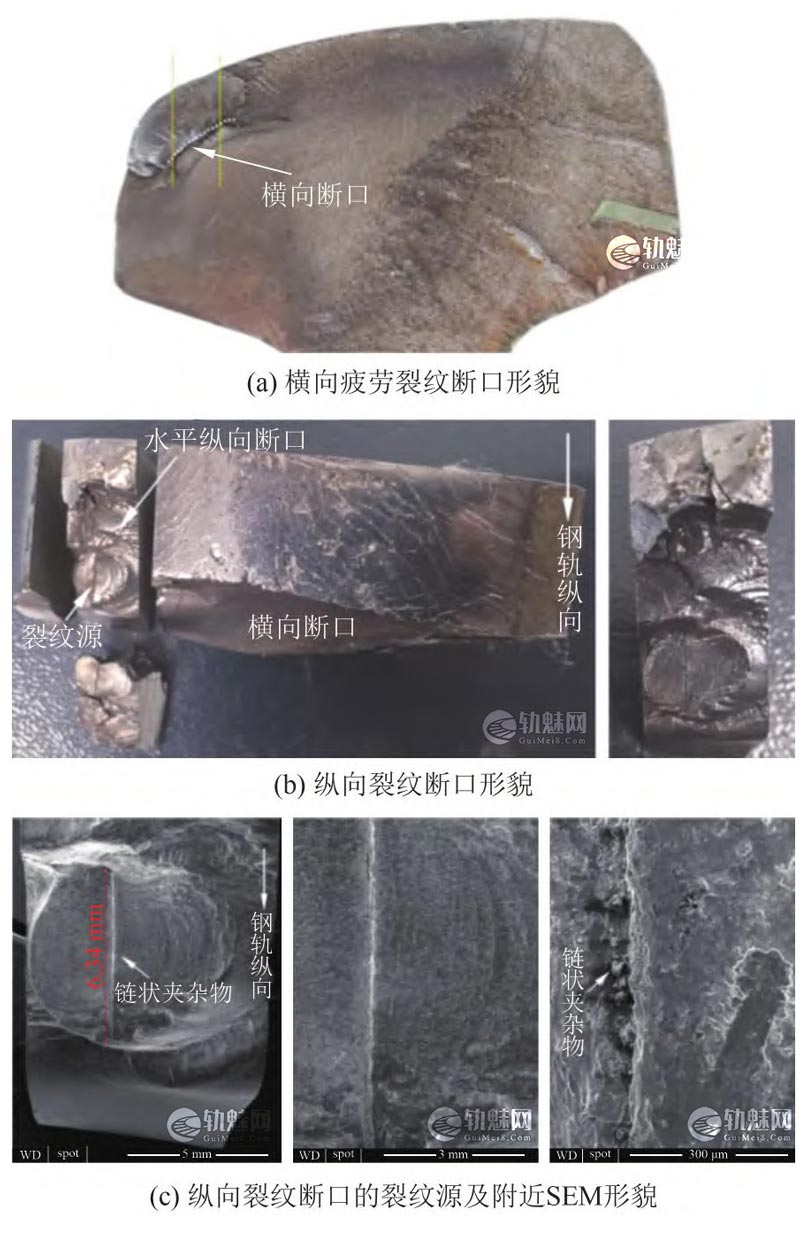

轨头纵横裂型核伤的断口一般由纵向疲劳裂纹(或部分纵向疲劳断口)和起源于纵向疲劳裂纹的横向疲劳断口组成。对于纵横裂型核伤钢轨,当横向疲劳裂纹已发展到较大尺寸时,沿钢轨横向脆性断裂。这时在轨头断口处观察到的主要为横向疲劳裂纹断口,见图4(a)所示;而纵向疲劳裂纹通常没有被揭开或部分被揭开,所以在断口处只能观察到纵向疲劳裂纹或部分纵向疲劳断口,将水平纵向裂纹断口揭开,见图4(b)所示,可以观察到沿钢轨轧制方向分布的条状裂纹源,其在扫描电镜下的形貌,见图4(c)所示。条状裂纹源处存在链状的非金属夹杂物,主要成分包含氧(O)、镁(Mg)、铝(Al)、硅(Si)、钙(Ca)元素。

(2)伤损产生原因及影响因素

纵横裂型核伤的产生与轨头内部存在条状夹杂物及轨头热处理质量问题有关。目前我国钢轨均采用在线热处理,近几年未见热处理质量问题引起的纵横裂型核伤。夹杂物引起的纵横裂型核伤的伤损发展首先在轨头内部踏面下方5~12 mm深度范围,即轮轨接触最大剪应力分布区域,形成纵向疲劳裂纹。纵向疲劳裂纹发展到一定阶段,转为沿横向方向扩展,当横向疲劳裂纹发展到较大尺寸,通常发展到轨头横截面的一半时发生断裂。纵向疲劳裂纹的扩展主要与轮轨接触所产生的平行于轨头踏面的剪应力有关,裂纹扩展模式为Ⅱ、Ⅲ复合型,裂纹萌生与夹杂物周围的残余拉应力有关,还与夹杂物处受到的较大循环接触疲劳压应力有关。因此母材纵横裂型核伤的产生与钢轨的纯净度、钢轨廓形、轴重、线路曲线半径等影响因素相关。

(3)伤损预防对策

该类型伤损是内因(钢轨材质)和外因(廓形、轮轨润滑等)协同作用所致。因此钢厂应提高钢轨的纯净度,加强夹杂物控制和钢轨探伤,此外科学的钢轨打磨和合理的轮轨润滑有助于形成良好的轮轨匹配关系,从而有效减少纵横裂型伤损的产生。

2.3.2 氢致裂纹引起的轨头横裂型核伤

(1)伤损特点

由氢致裂纹引起的疲劳断口,裂纹源一般位于轨头中部区域并具有核状斑痕的宏观形貌,见图5(a)所示,斑痕呈灰色,斑痕处断口较平整,存在许多二次裂纹,为脆性断口形貌,有时会存在少量沿晶特征,扫描电镜形貌见图5(b)所示。

(2)伤损产生原因及影响因素

从内部组织及缺陷角度分析,横裂型核伤的产生与轨头内部存在氢致裂纹有关,属于钢轨质量问题。对于珠光体钢轨来说,横裂型核伤的氢致裂纹主要位于轨头中心位置,氢致裂纹原始断口主要为穿晶脆性断口,对于贝氏体钢轨来说,氢致裂纹主要位于踏面下3~10 mm,其原始断口主要是沿晶断口,断口内部通常存在一条粗大的非金属夹杂物。

(3)伤损预防对策

由目前线路重伤和折断失效分析案例看,氢致裂纹引发的内部核伤占比较少,但该类型伤损对线路安全危害极大,因此应重点从源头质量进行控制。为确保钢轨不产生氢致裂纹,严格控制钢轨制造工艺,注重超声波探伤对伤损钢轨的检测,当钢轨铺设后确定伤损是氢致裂纹造成的,应及时将同炉号钢轨全部更换。

2.4 外伤

(1)伤损特点

钢轨局部表面因受外部作用力,产生表面缺陷或表面裂纹,统称为外伤。钢轨在制造、运输和使用过程中均有可能使钢轨产生外伤。钢轨在热状态下形成的热刮伤、轧痕,以及在冷状态下形成的横向划痕、碰伤、表层出现马氏体组织等,属于钢轨在制造过程中形成的表面缺陷型外伤。而钢轨在使用中,会出现踏面车轮擦伤、钢轨表面出现压痕和碰痕,以及其他偶然原因(火焰烧损、脱轨事故等)引起的外伤。

(2)伤损产生原因及影响因素

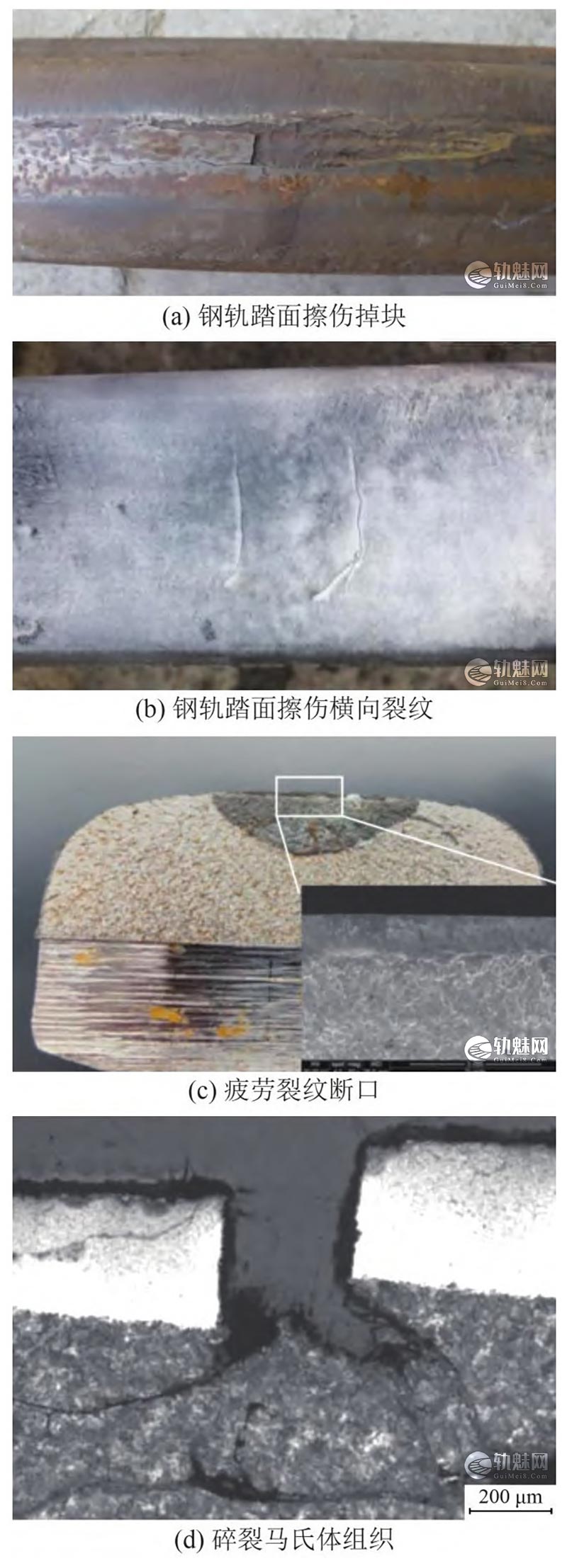

①钢轨擦伤。当机车临时停车后起动时,车轮空转会造成钢轨踏面局部产生椭圆形擦伤痕迹,踏面局部呈凹陷状。机车空转导致的钢轨擦伤通常在左、右两股钢轨上成对出现,擦伤间距为两个机车动轮间的轴距。当钢轨擦伤严重或钢轨踏面经过多次重复擦伤时,会导致踏面金属碎裂形成掉块、横向疲劳裂纹或断裂,见图6。此外,钢轨踏面纵向还会形成连续擦伤,这种擦伤是由于列车减速时个别轮对抱闸行驶在钢轨踏面处形成,一般发生在列车轴重大、行驶速度高、坡度大的路段条件下,会在钢轨踏面处形成纵向划痕和表层碎裂掉块。当列车在小半径曲线减速行驶时,如果轮轨接触面有相对滑动也可能导致踏面轻微擦伤。对于上述不同情况下车轮擦伤钢轨踏面,如果在轮轨接触面发生热机械作用达到钢轨的相变温度后,会在钢轨踏面形成硬而脆的白层状马氏体组织[14],白亮马氏体金相组织形貌见图6(d)。

②钢轨高温组织损伤。钢轨在生产或使用过程中,由于焊接、焊补、灼伤等原因发生组织转变形成的伤损称为高温组织损伤。典型的钢轨灼伤的伤损形貌见图7。钢轨的高温组织损伤一般会导致钢轨局部形成高碳马氏体,高碳马氏体组织硬而脆,容易在应力作用下产生裂纹,严重的会导致钢轨折断。

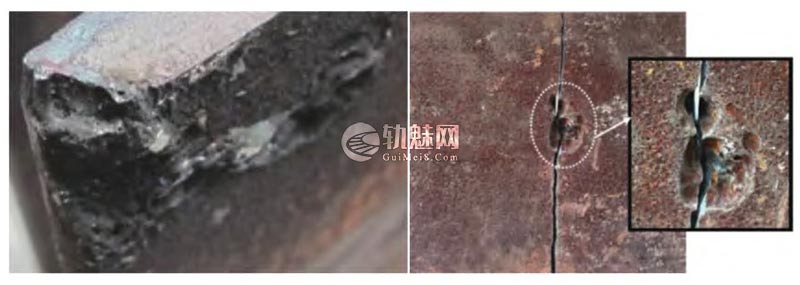

③钢轨冷伤。钢轨冷伤通常为钢轨运输和施工过程中造成的伤损,从外观上观察,多在轨底角处产生,肉眼可见的凹陷、压入、变形等,见图8(a)。冷伤在显微组织上的主要特征是金属的塑性变形和形成白亮马氏体层,见图8(b),与高温组织伤损不同,钢轨冷伤形成的马氏体层附近不会产生明显的热影响区。冷伤的产生受人为因素影响较大,如运输和施工过程中的暴力装卸,对钢轨表面进行锤击等。

(3)伤损预防对策

①钢轨擦伤。线路钢轨一旦出现擦伤,只能通过换轨或打磨(铣磨)的处理方式来解决。因此应重视线路钢轨擦伤的预防,在线路建设初期,监理和路局工务段提前介入应对铺轨过程,或验收中仔细检查钢轨踏面情况,重点检查长大坡道上钢轨是否出现擦伤或出现白亮层,可以通过钢轨顶面布氏硬度来确定是否擦伤,已经发现的擦伤,应在建设过程中尽早处理。

②高温组织损伤。由于钢轨高温组织损伤产生的裂纹多数情况下会导致钢轨发生无明显疲劳辉纹的折断,难以通过探伤检查提前发现。因此,为延长线路钢轨的使用寿命,减少这类伤损的产生,应禁止现场施工时在钢轨上开展焊接、焊补以及有高温高电压烧灼的风险作业。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③冷伤。钢轨冷伤的产生主要为钢轨表面或局部受到较大外力所致,厂内定期检查轧辊等,现场运输、装卸时避免暴力装卸。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5 氧化皮压入和折叠缺陷

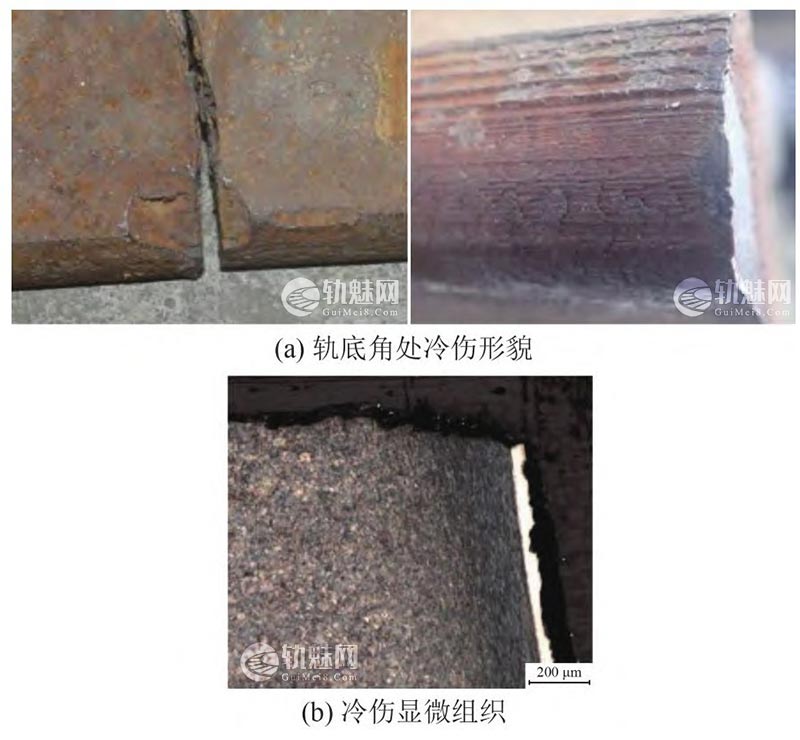

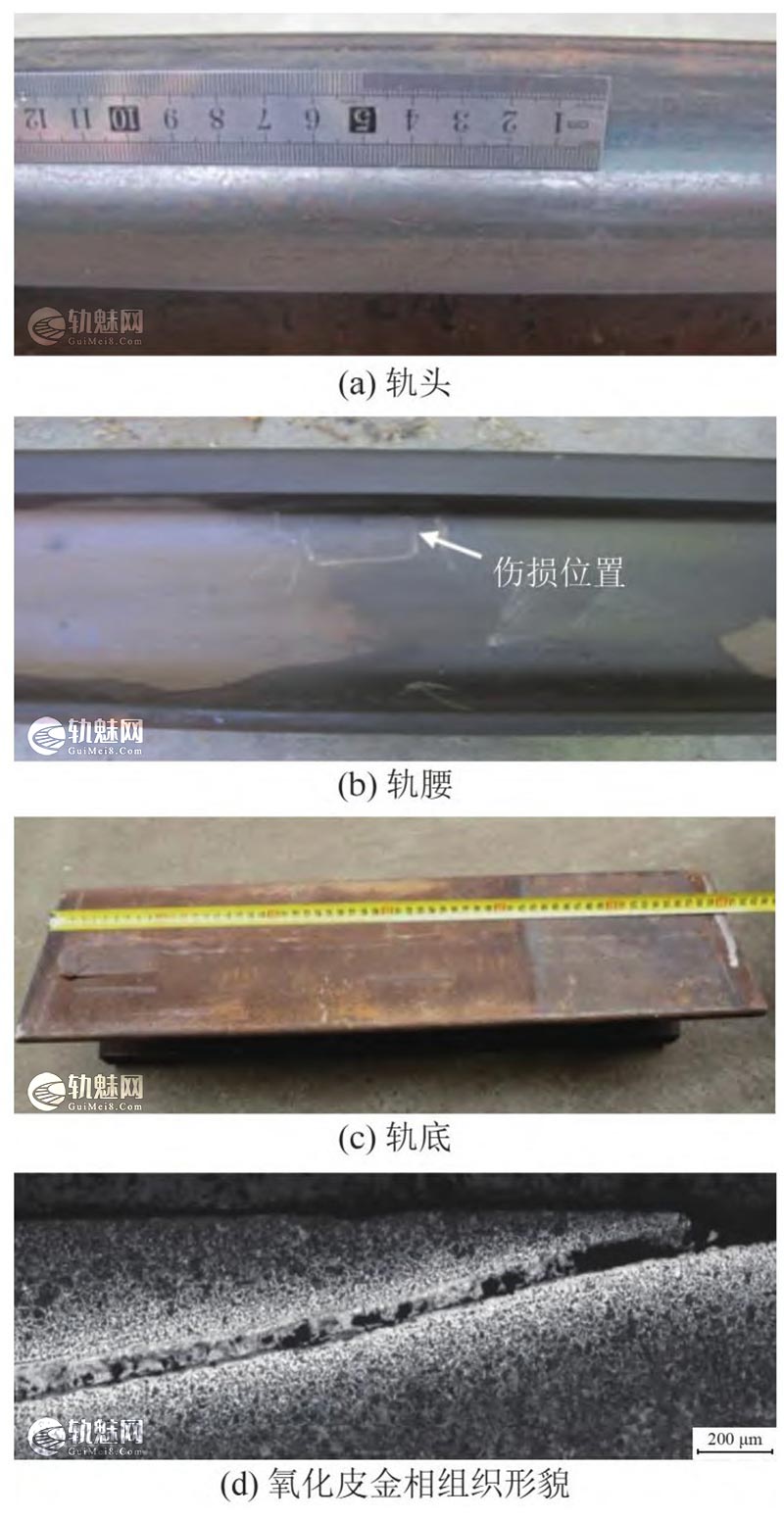

(1)伤损特点

此类缺陷在钢轨轨头、轨腰、轨底均会出现,缺陷存在与钢轨基体闭合情况,闭合缺陷可以在边界处出现分层,见图9(a)和图9(b),缺陷也有明显分层现象,见图9(c);金相组织特征在表面伤损部位可以观察到脱碳层,伤损为高温氧化脱碳产生,如图9(d)所示,属于钢轨生产过程中产生。TB/T 2344.1—2020《钢轨第1部分:43 kg/m~75 kg/m钢轨》中规定:①大于或等于200 km/h速度等级钢轨在热状态下形成的钢轨磨痕、热刮伤、纵向裂纹、折叠、氧化铁皮压入、轧痕等的最大允许深度,钢轨走行面为0.35 mm;钢轨其他部位为0.5 mm。②小于200 km/h速度等级钢轨在热状态下形成的钢轨磨痕、热刮伤、纵向裂纹、折叠、氧化铁皮压入、轧痕等的最大允许深度,钢轨走行面为0.5 mm;钢轨其他部位为0.6 mm。

(2)伤损产生原因及影响因素

此类伤损主要出现在钢轨轧制过程中,辊道磨损后出现深槽,轧件在移动或横移过程中,被辊道上深槽槽口处切去一块,并粘在轧件表面;轧件被导卫装置剐蹭缺肉,剐蹭物粘在轧件表面;轧件咬入未对正孔型,轧件与轧辊剐蹭缺肉,剐蹭物粘在轧辊或轧件表面。氧化皮压入伤损属于源头质量问题,与钢厂生产钢轨的设备因素及探伤漏探有关。

(3)伤损预防对策

定期对轧辊、导卫板及辊道状况进行检查,发现深槽或有锋利棱角处,及时修磨。轻微的铁皮压入,可采用打磨处理,若打磨后深度超标,则应切除判废。

2.6 钢轨锈蚀

(1)伤损特点

钢轨表面在腐蚀环境下,如隧道内、铁道道口、沿海区域、盐渍地区以及运送有腐蚀性货物的区间,都会使钢轨表面产生锈蚀。如果是在电力牵引的铁路线,钢轨还可能因此产生电锈蚀。钢轨表面因此而形成腐蚀坑或形成片状的锈层,从而导致钢轨轨腰和轨底的断面尺寸逐渐减少,见图10(a)和图10(b)。在轨底与垫板接触的局部表面因腐蚀介质作用形成腐蚀坑,在腐蚀坑处形成裂纹源发展为横向疲劳裂纹并导致钢轨横向断裂,见图10(c)。

(2)伤损产生原因及影响因素

钢轨锈蚀是材料与其周围的环境产生相互作用而变质的结果。钢轨的锈蚀原因主要有两种[18]:一种为腐蚀环境因素导致的锈蚀,例如隧道的潮湿环境、海洋环境等,此外,铁路煤炭运输线路使用的含氯离子的防冻液如果漏在轨道上,会导致钢轨轨底长期处在防冻液的腐蚀环境中;另一种则因为特殊因素导致,如一些客车厕所仍为直排式,这就导致站内钢轨因排泄物聚集而引起锈蚀,一般迎车方向较为严重。

(3)伤损预防对策

钢轨锈蚀的裂纹源大都出现在轨底,特别是轨底中心区域,而这一位置不容易被探伤发现,因此要加强探伤工法改进研究,积极探索轨底探伤新工艺、新设备,不断提高轨底伤损的检出率。此外,还可以在锈蚀地段铺设耐蚀轨,或对钢轨进行防锈处理,以减缓钢轨的锈蚀速度。

3 结束语

本文对我国铁路钢轨母材典型伤损特征进行了分析,研究了其影响因素,并提出了相应的预防对策,对延长钢轨使用寿命、减少此类典型伤损引发的钢轨折断具有借鉴意义。随着钢轨材质、运行环境、养护维修等条件变化,钢轨伤损还会出现新类型,积累钢轨伤损案例,掌握钢轨伤损规律,指导钢轨维护部门快速对钢轨进行判断和做相应处理工作,为线路行车安全奠定坚实基础。

原文出处:

原文名称:我国铁路钢轨母材典型伤损影响因素及预防对策󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:许鑫,杨其全,唐俊杰,胡杰,吕晶,徐超,张倩,杜吉康(中国铁道科学研究院集团有限公司金属及化学研究所 ,中国铁路广州局集团有限公司衡阳工务段)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:高速铁路新材料 . 2024 ,3 (05)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮