1 引言

某线现有客专系列42号道岔[图号07(006)]和18号道岔[图号07(009)]两种正线道岔,综合检测列车常报出转辙部位尖前动态轨距变化率I、Ⅱ级超限,18号道岔通过尖前刨切特征点对波形图进行定位后能够消除超限,42号道岔却始终无法对超限处所进行准确定位,致使动态不平顺超限问题长期难以解决。

将检测车原理、道岔参数、图示模拟等相结合,采用立体式的检测模拟方法,最终发现原因并解决了现场问题,为今后病害分析提供了新的思路。以某42号道岔为例,分析过程如下。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 动、静态结合分析结论矛盾

2.1 动态检测数据分析

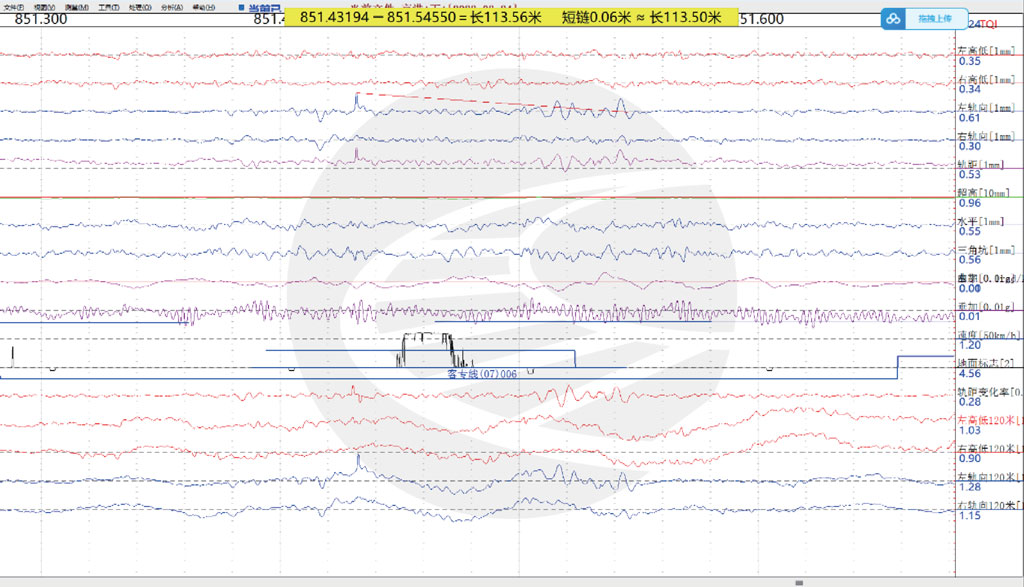

某日,综合检测列车(简称动检车)动态不平顺超限报告显示:42号道岔岔尖前出现动态不平顺轨距变化率I级超限,波形图如图1所示。

42号道岔位于上行线,动检车自大里程往小里程为正向运行。42号道岔为左开道岔,按照正向检测,左轨向为直尖轨侧,右轨向为直基本轨侧。右轨向(直基本轨)基本良好,最大轨向仅1 mm。左轨向(直尖轨侧)最大轨向为1.7 mm。

按照以往经验,判断为动检车检测缺陷,1.7 mm峰值左轨向为尖轨尖处刨切点,这与波形图轨向通道正负符号定义一致。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

为验证1.7 mm为尖轨尖(4号枕)位置,使用藏尖式可动心轨尖前(193号枕)进行复核,枕号差×枕间距=(193-4)×0.6 m=113.4 m,使用读图工具测量两个突刺点距离为113.72 m(图1),与计算结果113.4 m基本一致,再次验证尖轨尖里程定位正确。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

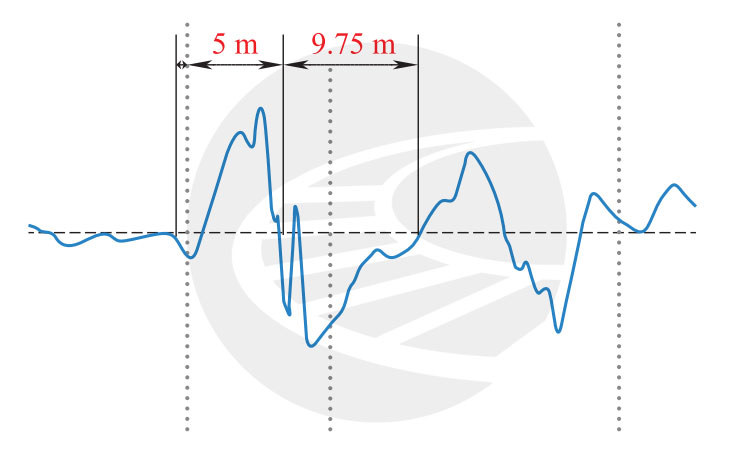

如图2所示,凸点方向轨向长度为5 m,凹点方向轨向长度为9.75 m。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

判断直基本轨方向良好,由于降低值原因,无法使用电子道尺测量轨距,以直基本轨为基准调整框架,调整直尖轨尖刨切点前后正、反轨向,根据长度除以枕间距换算,调整方案范围为尖前线路4根枕木和岔区4~20号枕。

2.2 静态检测数据分析

该道岔轨道检查仪静态检测数据见表1。

表1 轨道检查仪静态检测数据

| 枕木号/号 | 基本轨轨向/mm | 直尖轨轨向/mm | 轨距/mm |

| 14 | 0.35 | 0.61 | -1.48 |

| 13 | 0.63 | 0.49 | -1.01 |

| 12 | 0.29 | -3.08 | 2.06 |

| 11 | 0.06 | -2.59 | 1.61 |

| 10 | -0.02 | -2.14 | 1.16 |

| 9 | -0.14 | -1.87 | 0.66 |

| 8 | -0.21 | -1.33 | 0.17 |

| 7 | -0.32 | -1.09 | 0.01 |

| 6 | -0.48 | -1.22 | -0.05 |

| 5 | -0.66 | -1.2 | -0.25 |

| 4 | -0.28 | 0.8 | -0.1 |

| 3 | -0.09 | 0.8 | -0.12 |

| 2 | -0.22 | 0.42 | -0.17 |

| 1 | -0.22 | 0.33 | -0.28 |

结合表1轨道检查仪静态检测数据进行分析如下。

“轨距”列的数据显示,尖轨前4号枕前后并未出现波形图里的大幅度变化,在12号枕则出现较大变化,这与之前判断尖轨尖前后5 m范围大轨距严重不符。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

“直尖轨”列的数据显示轨向同样在12号枕发生了较大幅值变化,由-3.08 mm变化至0.49 mm,代数差3.57 mm,平顺的钢轨不可能在0.6 m范围内出现这样的变化。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

截取岔前3根枕至岔区25号枕直尖轨侧静态轨向数据生成折线图进行分析。上行检测时,静态检测与动态检测运行方向相反,所以应将左右股进行对调,轨向数据正负号对调,如果是下行线则无需对调。静态检测数据折线图如图3所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

根据轨道轨检仪数据定位,轨向峰值3 mm出现在12号枕且呈现较大落差变化,这与图1中的轨向峰值在4号枕刨切点位置判断不一致。由此可知,“静态检测数据”和“动态检测数据”存在矛盾。

3 矛盾分析

3.1 矛盾产生原因分析

为了解决“静态检测数据”与“动态检测数据”间存在的矛盾,需引入道岔结构参数进行分析为了验证这一猜测,现场决定采用绘图方式,直接模拟动检车检测情景。绘图需要用到设计参数,而影响尖轨与基本轨空间关系最主要的参数为“降低值”,42号道岔尖轨降低值参数见表2。

表2 42号道岔尖轨降低值参数

| 尖轨类型 | 检测位置 | 降低值/mm | 轨头宽度/mm |

| 42号道岔直尖轨 | 尖轨尖端 | 23.0 | 0 |

| 距尖端4 014 mm | 14.0 | 5 | |

| 距尖端6 942 mm | 8.3 | 10 | |

| 距尖端9 109 mm | 4.0 | 15 | |

| 距尖端15 650 mm | 0.7 | 35 | |

| 距尖端16 942 mm | 0 | 40 |

将降低值代入检测模拟图中,如图4所示,红色线为动检车激光位置变化。

.jpg)

将降低值代入模型后,检测点位置变化可以非常直观地展示,动检车激光检测点会在降低值16 mm时改变,由于照射点会上下轻微偏移,选取表格中最接近这个降低值的位置作为变化点参考,即降低值14 mm,此点距尖轨尖端4014 mm。枕木间距为0.6 m 4.014 m/0.6 m=6.69,因此激光照射点存在上下偏移影响,监测变化点距尖端约7根枕木。尖轨尖端位于4号枕则检测变化点约在4+7=11号枕木,基本符合之前静态检测数据分析的11号枕为变化点的判断。

据此可对矛盾的产生原因进行初步分析。在尖轨降低值大于16 mm时,动检车激光检测点跨过尖轨顶部照射在曲基本轨工作边上,随着尖轨头部自前往后越来越宽,曲基本轨不断外移,形成凸形轨向,轨距偏差越来越大。当降低值小于16 mm时,尖轨内侧突然遮挡,激光照射点从曲基本轨移至尖轨上,此时尖轨轨头宽度约4.5 mm,所以单侧轨向识别从4.5 mm突降至0 mm(现场会因几何尺寸偏差有细微区别),所以图形上出现急剧变化的轨向和轨距偏差值。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2 结论验证

为了进一步对比验证,截取下行线线路所N4岔波形图(图5)做同样分析,使用岔心刨切点定位后寻找其尖前方向约113.4 m处的图像未出现尖轨尖刨切点尖刺特征,凸点最大轨向在后方4.5 m第11号枕附近。

为进一步探究42号道岔为什么不能以尖轨尖前刨切点特征校正里程,查找客专系列18号道岔[图号(07)009]直尖轨降低值设计参数(表3)进行对比,表中当降低值为14.0 mm时,距离尖轨尖仅为575 mm,约1根枕木的间距,即5号枕,所以18号道岔波形图多为短的尖刺形状,而42号道岔则为前侧平滑后侧陡峭的三角形波形,放大对比如图6所示。

表3 18号道岔直尖轨降低值参数󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 尖轨类型 | 检测位置 | 降低值/mm | 轨头宽度/mm |

| 18号道岔直尖轨 | 尖轨尖端 | 23.0 | 0 |

| 距尖端575 mm | 14.0 | 3 | |

| 距尖端1 924 mm | 7.6 | 10 | |

| 距尖端2 889 mm | 3.0 | 15 | |

| 距尖端6 569 mm | 0.5 | 35 | |

| 距尖端7 304 mm | 0 | 40 |

由此可知,虽然均为客专系列高速道岔,由于各自构造细节不同,以往经验并不通用。

3.3 得出结论

通过以上分析可得到以下结论:

(1)该42号道岔直尖轨侧11号枕前侧并无轨向,由于动检车检测缺陷,检测激光因降低值原因越过直尖轨顶面,照射到曲基本轨刨切点内,形成虚假轨向和轨距数据。轨道检查仪同理,其横向轮压入基本轨刨切范围内而非尖轨内侧,从而误判尖轨出现轨向不良。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)因检测点上下偏移或降低值偏差造成的影响,轨向幅值约为3~5 mm,长度范围约为4.5 m。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)随着直尖轨轨头越来越宽,曲基本轨工作边不断向外侧弯折,检测点随之不断往外侧偏移形成较平滑的轨向误测。在降低值为16 mm时,检测激光突然识别到直尖轨,此时尖轨厚度约4.5 mm,轨向误测消失变为0,故最终形成急剧变化的轨向和轨距幅值,且这个变化点在11号枕前后出现。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

以上结论解释了原本动、静态检测数据分析结果之间的矛盾原因,即两者数据值都是准确的,原有的道岔设备养修经验造成了里程和检测偏差值误判,引入道岔降低值参数和动态检测模型可进行有效校正。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 整治措施

通常情况下,对于设备构造特点、检测缺陷原因造成的超限误报可不进行作业,其对列车运行平顺性并无影响。为减少超限报告,可利用超限计算公式适度采取“削峰填谷”的方法进行整治,措施如下。

在道岔直外股方向良好的前提下,通过控制框架尺寸来调整直尖轨侧轨向(4~11号枕),将框架适当减小0.5~1 mm以“削峰”。动检车轨距变化率计算基长为3 m(5个枕木间距),根据超限计算逻辑:A为轨距变化率超限里程,测量(A-1.5)m里程处轨距偏差值B;测量(A+1.5)m里程处轨距偏差值C;当|(C-B)/3|>1‰时为动态不平顺轨距变化率I级超限,大于1.2‰时为动态不平顺轨距变化率”级超限,反算得知,现场应使B-C<3 mm,因两轨距里程相差3 m即5个枕木间距,故得知任意5个轨枕距离的轨距差值不得大于3 mm。用此方法以控制谷顶和谷深峰值,减小轨距正负差值,避免动态检测下的不平顺超限,动检车动态不平顺轨距变化率超限分析整治表格见表4。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表4 动检车动态不平顺轨距变化率超限分析整治表

| 序号位置 | 里程枕木号 | 轨距变化率值/咖 | 轨距/mm | ||||

| 1 | (A-1.5)m | K0+998.5 | 11号 | B | |||

| 2 | A(超限里程)m | K0+100 | 13~14号(C-B)/3 | ||||

| 3 | (A+1.5)m | K0+101.5 | 16号 | C | |||

(2)根据轨面状态的评估结果,及时安排对表面状态差的区间及单元进行了打磨,打磨后A线、B线钢轨状态全面提升,A线相较打磨前综合评分平均值降低约20.72%,B线的综合评分平均值降低约21.99%。

(3)根据评估方法的实际运用,将不同线路单元或者区间按照表面状态分为I、Ⅱ、Ⅲ、Ⅳ四个等级,针对不同等级的单元或区间采用不同的管理策略;2024年评估结果建议打磨长度为1 577.921 km,与可分配打磨资源匹配,实现了打磨资源精准分配。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)基于轨面状态的综合评估方法,满足重载铁路“预防为主、防治结合、修养并重、严检慎修”原则,算法中针对病害的峰值管理准则,为全面实现重载铁路的“状态修”奠定基础程处轨距偏差值C;当|(C-B)/3|>1‰时为动态不平顺轨距变化率I级超限,大于1.2‰时为动态不平顺轨距变化率Ⅱ级超限,反算得知,现场应使B-C<3 mm,因两轨距里程相差3 m即5个枕木间距,故得知任意5个轨枕距离的轨距差值不得大于3 mm。用此方法以控制谷顶和谷深峰值,减小轨距正负差值,避免动态检测下的不平顺超限,动检车动态不平顺轨距变化率超限分析整治表格见表4。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表4 动检车动态不平顺轨距变化率超限分析整治表

| 序号位置 | 里程枕木号 | 轨距变化率值/咖 | 轨距/mm | ||||

| 1 | (A-1.5)m | K0+998.5 | 11号 | B | |||

| 2 | A(超限里程)m | K0+100 | 13~14号(C-B)/3 | ||||

| 3 | (A+1.5)m | K0+101.5 | 16号 | C | |||

使用说明:现场分别测量轨距偏差值B和轨距偏差值C,通过改轨距作业减小两者与标准轨距的偏差值,并使两者相差不大于3 mm。

5 结语

受限于各类检测设备的技术水平,各设备特性对检测结果的具体影响难以明确区分,增加了现场养护维修人员分析病害的难度。本文采用动态检测与静态检测数据的对比分析方式,结合枕间距长度、客运专线系列道岔降低值等关键参数,模拟动检车的实际运行情况,并应用超限计算逻辑,有效解决了数据与现场不一致、现场原因难以准确分析的问题。

文章来源:

原文名称:客专系列道岔动态不平顺超限的精细化分析方法探讨󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:丁冲(中国铁路上海局集团有限公司阜阳工务段,阜阳236021)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:铁道工务 2025年4月󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮