0. 引言

重载铁路因其重(重载列车)、大(大运量、大轴重)、高(高效率、高标准)的特点,已被国际社会公认为是铁路货运发展的方向,也是目前我国解决铁路货物运输能力紧张的重要举措。作为国家货物运输的重点工程,重载铁路运行的稳定性将直接关系到区域经济的发展和能源调度。

混凝土轨枕作为重载铁路轨下基础的主要承力结构,其伤损问题也逐渐暴露出来,受到铁路工务部门的重点关注。随着大秦线等重载线路运营年限的增长,以及瓦日铁路、浩吉铁路等新一批重载铁路的开通,货运铁路运量和轴重的递增,在重载列车周期性疲劳荷载作用下,轮轨动力作用增强,轨枕受到频次更高、荷载更大的疲劳作用,导致轨枕结构的破坏速度和伤损程度明显加快,线路设备的技术状态不断改变。近年来,尤其在小半径曲线、大坡度区段和部分道床状态不佳的地段,轨枕受力则更为恶劣复杂,部分轨枕出现承轨面磨损、挡肩缺损以及开裂等多种伤损。个别区段橡胶垫板磨损严重,已部分丧失或完全丧失对混凝土轨枕所受荷载的缓冲作用,减振效果也大大减弱,甚至出现轨距、高低及曲线正矢等几何尺寸超限问题,导致线路平顺性受到一定影响,这对工务部门的养护维修工作提出了更高要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

一旦混凝土轨枕伤损失效,丧失承载能力和轨距保持能力时,线路平顺性就会受到影响。线路平顺性差则会进一步加剧轨枕伤损的累积速度,造成轨枕不可逆伤损。当区段内轨枕失效较为集中时,就可能进一步影响线路运营质量及行车安全。在这种背景下,为确保重载列车安全平稳运行,重载线路基础设施的养护维修工作往往需要投入更多的时间精力和成本。而采用轨枕伤损整治技术在天窗内对伤损轨枕进行快速修复,既能有效提高重载轨枕的服役寿命,又确保了重载线路的安全服役。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1. 重载铁路混凝土轨枕伤损现状

大秦铁路和朔黄铁路等早期修建的重载铁路线路多采用Ⅲa型轨枕,配套弹条Ⅱ型扣件和加强型扣件;瓦日铁路、浩吉铁路等近年开通重载线路多采用Ⅳa、Ⅳb型轨枕,配套弹条Ⅵ、Ⅶ型扣件。新建重载铁路用Ⅳ型轨枕由于铺设使用年限较短,运量水平不足,轨枕伤损现象尚不明显,部分伤损出现于Ⅲa型轨枕上。

实地调研发现,承轨面磨损、挡肩缺损、轨枕裂缝是我国重载铁路轨枕主要的伤损形式。据统计,仅2021年,大秦铁路某段因轨枕伤损严重失效而更换的桥枕数量已达7200余根,更换的普通轨枕数量达到7500余根。朔黄全线因承轨面磨损严重而待整治的轨枕数量也达5650余根。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.1 承轨面磨损

自2011年,大秦铁路承轨面磨损病害开始逐渐显现,随着运量和轴重的不断增加,承轨面伤损也在不断发展,目前已经成为重载铁路轨枕较为突出的伤损形式之一。

轨枕承轨面磨损情况最早出现在大秦线部分道床厚度不足或道床状态不佳的桥梁区段,尤其在小半径曲线区段集中出现,而大部分线路上的轨枕未发生或者伤损表现不明显。小半径曲线地段轨枕的承轨面所受荷载特征复杂,轨枕承轨面所受冲击荷载频率高、强度大。另外,伤损轨枕承轨面多采用热塑性聚酯弹性体(TPEE)材质垫板代替以往的橡胶垫板,这种类型垫板材质较硬,刚度大。高模量轨下垫板的换铺,虽然可解决橡胶垫板寿命短、易老化、动静刚度易减退的问题,但对于轨枕承轨面磨损的发生和发展不利,易在垫板和承轨面之间产生疲劳磨损,导致承轨面出现深度5~15mm与垫板表面沟槽纹路类似的磨损痕迹(见图1、图2)。同时,同一区段内轨枕伤损往往多发生于重车线一侧,空车线鲜有发现。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.2 挡肩缺损

2017年4月—2021年12月,大秦铁路共计发现挡肩缺损轨枕17880根,伤损情况见图3,涉及桥梁12座、曲线(Ⅲ型枕及轨枕板)11条。小半径曲线地特别策划段多发现轨枕挡肩缺损剥落情况,且挡肩缺损多集中于重车线一侧,致使轨枕失去承受横向荷载的能力,出现轨道几何尺寸超限、扣压力不足等情况。随着运量的增大,挡肩缺损的速率也逐渐加快,缺损程度加深。

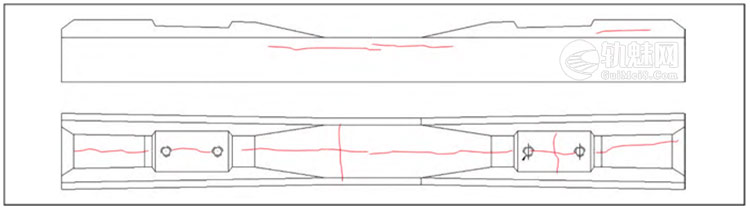

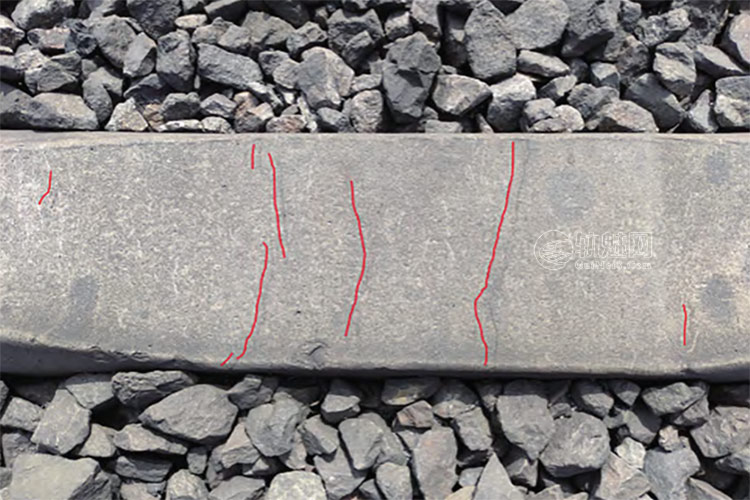

1.3 轨枕裂缝

轨枕裂缝也是混凝土轨枕常见病害形式之一。截至2021年12月,对大秦铁路轨枕裂缝伤损情况排查发现,仅大秦线某段双线63km范围内,开裂轨枕共计780余根。轨枕裂缝以沿预应力钢筋纵向开裂和轨枕上表面横向开裂为主,裂缝宽度在0.1~0.8mm(见图4、图5)。个别轨枕纵裂宽度可达到1.5mm,位于轨枕中线位置,部分裂缝贯穿至螺栓孔,并延伸至轨枕两端。开裂轨枕分布于路基、桥梁及隧道段,部分轨枕裂缝集中出现区段存在轨枕空吊情况。轨枕裂缝虽然在短时期内不会对轨道结构造成大的影响,但是由于轨枕暴露于露天环境,一旦裂缝形成,如果不采取措施处理,加之重载列车周期性荷载作用于轨枕上,会出现裂缝连通和扩大的趋势。水和有害离子进入轨枕混凝土内部,导致钢筋锈蚀,甚至裂缝联通形成环裂,最终发展成轨枕失效。当轨枕裂缝贯穿螺栓孔位置时,则会导致扣件抗拔力不足,进一步加剧相邻轨枕预埋螺栓的受力,可能造成区段内几何尺寸超限。

2. 重载铁路混凝土轨枕伤损成因分析

轨枕伤损的产生,除受列车运行条件、轨道线路状态的影响外,还受扣件垫板匹配关系的影响。根据现场调查资料分析,重载铁路混凝土轨枕伤损原因可归纳为以下几点。

2.1 轮轨力的作用

曲线半径作为影响列车通过期间车轮与钢轨接触关系的主要因素之一,与曲线地段轨道部件伤损的发生与发展情况息息相关。轨枕服役期间,在承受重载列车垂向荷载作用的同时,也承受横向弯矩的作用。当重载列车通过时,特别是通过曲线及道岔区段时,轨枕挡肩会受到扣件传来的横向推力,尤其是小半径曲线上,为平衡重载列车的向心力,轮轨与上股钢轨之间存在剧烈的横向力作用。不仅容易引发钢轨侧磨磨耗,同时由于横向力的作用通过扣件、轨距挡板传递至轨枕挡肩,增加了轨枕挡肩的荷载。当挡板座与轨枕挡肩接触面无法有效接触时,挡肩所受横向荷载分布不均造成应力集中,使挡肩产生整体或局部缺损。当曲线半径较小或者超高不合理或者同时存在竖曲线时,受到的水平作用力更大,也容易加剧承轨面磨损。通过现场调研也验证了轨枕承轨面磨损和挡肩伤损病害出现在小半径曲线上,比其他地段频率更高,伤损程度也更为严重。

通过对大秦铁路重车线轮轨力实测发现:在小半径曲线区段(<1000m),列车通过速度为55km/h时,轮轨垂向力实测值约为150kN,轮轨横向力实测值约为30kN。可见,重载列车通过曲线时,作用于轨枕上的横向力和冲击力是比较大的。这也进一步验证了伤损往往多发生于重车线一侧的情况。因此,通过钢轨传递下来的垂向冲击荷载是造成轨枕顶面与底面纵向开裂的主要原因。轨枕顶部中心线处受到拉应力作用,螺栓孔位置拉应力最大。当轨下截面所受荷载弯矩超过轨枕混凝土自身抗拉强度时,就可能产生横向裂缝R。由于螺旋道钉的上拔力,造成轨枕螺栓道钉孔附近产生横纵向开裂,从而对轨枕寿命造成严重影响。因此沿两螺栓孔之间最易产生裂缝,然后逐渐向两侧延伸。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2 轨下垫板刚度过大

轨枕磨损多发于线路采用TPEE材质轨下垫板的区段。这种材质的垫板硬度高,邵氏D硬度可达55D,相比丁苯橡胶垫板硬度提高了1.2倍,具有高模量、高强度的特点,垫板自身的耐磨性可大幅提高。但是,这种TPEE材质垫板下表面采用沟槽结构,表面沟槽纹路在轮轨横向力作用下与轨枕表面混凝土产生横向滑移,导致轨枕混凝土表层磨蚀。垫板承受剪切作用最大处位于靠近垫板外侧的沟槽两侧和垫板下表面外侧边缘,也是最易发生磨损的区域。磨蚀后的混凝土轨枕表面骨料析出后在承轨面作为磨料,磨损程度就会随着服役年限的加深而进一步扩大,加剧了轨枕承轨面的磨损。

2.3 道床状态不佳

调研发现,国内重载铁路最早出现承轨面磨损、挡肩缺损病害的区段多存在道床状态不佳的情况。道床状态不佳区段已成为轨枕伤损的多发区,也受到了工务部门的关注。可见,道床捣固不当、道床粉化、板结、厚度不足也是轨枕伤损的诱因之一。道床状态不佳,捣固不当,会使轨枕底部形成支点,使其所受力矩与设计不符,诱发轨枕伤损,从而直接影响线路的平顺性。实际服役中,轨枕受力状态因列车运量、频率和线路运营维护状态而不断变化,线路不平顺则会进一步加速道床的变形。

随着年运量的提升,当单根轨枕出现承轨面磨损、裂缝或挡肩缺损伤损后,该轨枕所应提供的扣压力或轨距保持能力不足或失效,将由相邻轨枕同时分担这部分作用力,导致轨道几何出现偏差,会加速轨下垫板的磨损。如果轨枕伤损形成后,不采取措施进行修复或更换处理,就会加剧荷载向周围轨枕传递,提高了相邻轨枕发生损伤的概率,引起轮轨冲击荷载加大、磨损进一步发展的恶性循环,造成整个区段内轨枕大范围伤损或失效。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3. 重载铁路混凝土轨枕伤损快速整治技术

针对轨枕伤损失效情况,常规的办法是达到失效等级后就采用人工更换轨枕进行处理。通过将伤损失效轨枕直接整体更换成新轨枕的方式,部分区段试验了一批承轨面局部加强的新轨枕或使用耐磨性好的混凝土轨枕。这种方法虽能彻底解决轨枕伤损问题,但工作量较大,劳动强度高,整治效率低,更换成本较高,单根重载混凝土Ⅲ型枕质量为340kg,需要4个人才能抬动,平均更换1根轨枕需要60min。近年来,虽然采用大修机械更换失效轨枕大幅提高了整治效率,但仍然会耗费大量维护成本,并且延长集中修时间。另外,会造成大量轨枕因伤损而废弃,废弃的轨枕堆放于站台、货场以及线路两侧,不仅挤占土地资源,还带来安全隐患。

基于此,根据不同伤损类型和伤损程度,有针对性地提出了重载铁路轨枕伤损快速整治技术。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.1 承轨面磨损整治技术

针对承轨面伤损问题,提出一种基于“以修代换”技术思路的承轨面磨损整治技术。可以采用更换非标垫板的方法,通过将承轨面磨损部位打磨平整后,在承轨面使用超过标准垫板厚度的非标垫板,达到恢复线路平顺性的目的。这种方法虽然可以高效快捷地解决因承轨面磨损导致的几何尺寸问题,但由于采用了非标调高垫板,上道应用前需要经过评审。在曲线区段或连续承轨面磨损的区段,长距离使用调高垫板,轨道结构稳定性会受到影响,一般适用于道岔区等不易大幅度抬升钢轨的区段。因此,提出一种通过对轨枕磨损部位进行清理后重新浇筑修补材料实现轨枕承轨面磨损的快速修复的方法。具体工艺流程如下:松扣件并抬高钢轨→撤除垫板→清理轨枕磨损部位→刷涂界面剂→支立模板→拌合并浇筑修补材料→抹平表面→拆模→安装垫板→落轨上扣件。修复完轨枕效果见图6。

线下承轨面磨损修复.jpg)

线上承轨面磨损修复.jpg)

图6 承轨面磨损整治效果

该方法在轨枕承轨面磨损位置灌注高黏结强度、高早强(30min抗压强度≥5MPa)和优异耐磨性的TKM60型聚合物快硬水泥砂浆来代替已磨损掉的混凝土轨枕承轨面,达到恢复原轨枕结构和承载力的效果。该技术的实施不仅可有效解决轨枕伤损问题,同时大幅提高整治效率。显而易见的是,与直接更换伤损轨枕相比,对伤损轨枕进行局部修复的费用显著降低,而且大大提高修补效率。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2 挡肩缺损整治技术

以往采用普通水泥砂浆修复挡肩缺损,存在修复材料强度不足导致开裂或新老混凝土界面易离缝的问题。针对这一问题,提出采用高强度快硬树脂砂浆进行填充的技术措施,突破了修补材料自身强度不足和界面黏结不牢的难题。通过在挡肩缺损位置填充TK-H型早强树脂砂浆(1h抗压强度≥5MPa,3d抗压强度≥60MPa),实现轨枕挡肩功能的快速恢复。具体工艺流程如下:拆扣件→清理挡肩缺损部位→刷涂界面剂→支立模板→拌合并浇筑高强快硬树脂砂浆→修饰表面→拆模→上扣件。在大秦铁路采用该技术对轨枕挡肩缺损进行修复后,通过3年的运营跟踪观察,整治效果良好(见图7),挡肩位置未出现二次缺损情况,轨距保持能力稳定。

挡肩缺损修复.jpg)

挡肩缺损修复3年后.jpg)

图7 挡肩缺损整治效果

3.3 轨枕裂缝整治技术

针对轨枕裂缝问题,根据裂缝宽度不同,分别提出了基于“重力渗透”和“低压注浆”的轨枕裂缝整治技术。2种整治方法适用于不同裂缝宽度的轨枕裂缝问题,整治效果均可满足重载铁路轨枕安全服役需求,阻止水进入轨枕内部锈蚀钢筋,有效提高轨枕混凝土结构耐久性。

当裂缝宽度小于0.2mm时,采用“重力渗透”法进行处理。利用TK-C型超低黏度树脂材料(黏度≤50MPa·s)进行无压渗透至裂缝末梢,然后采用TK-J型聚合物水泥防水涂料进行表面封闭。工艺流程如下:裂缝清理→设置导流槽→注入修补材料→表面打磨清理→喷涂聚合物水泥防水涂料→表面处理。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

当裂缝宽度大于0.2mm时,采用“低压注浆”法进行处理。通过沿轨枕开裂位置设置注浆嘴,利用低压注浆器将TK-B型低黏度树脂材料(黏度≤200MPa·s)注入裂缝末梢,实现轨枕裂缝的快速修复。工艺流程如下:表面清理→设置注浆嘴→裂缝封闭→称量拌合低黏度早强树脂材料→安装注浆器→低压注浆→拆除注浆器→表面清理打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

采用轨枕伤损快速整治技术进行修复,仅需要2人,平均用时12min即可完成单根轨枕修复,节省80%的时间成本,人力成本节省50%,整治效率提高200%。通过优选性能匹配的修补材料,均能实现重载铁路2h天窗时间内的快速修复,高效便捷,并且整治后不限速,不影响行车。线上实际修复后的轨枕进行跟踪观测,最早采用该整治技术进行修复的轨枕经过5年多实际运营考验,通过总质量已超20亿t,修复后的轨枕使用状态良好,未出现二次伤损现象,确保了设备质量稳定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4. 结论

承轨面磨损、挡肩缺损和轨枕裂缝是重载铁路轨枕最典型的伤损形式。承轨面磨损多发现于道床厚度不足或状态不佳的桥梁区段,挡肩缺损多发现于小半径曲线地段,轨枕裂缝以沿预应力钢筋纵向开裂和轨枕上表面横向裂缝为主。轨枕伤损主要由重载列车垂向荷载和横向荷载叠加导致;大刚度TPEE沟槽垫板表面沟槽纹路横向滑移,是承轨面磨损的主要原因;部分区段道床状态不佳则进一步加速轨枕伤损的发生和发展。

采用“以修代换”的技术思路,有针对性地提出了基于聚合物快硬水泥砂浆填充的承轨面磨损整治技术、基于高强树脂砂浆填充的挡肩缺损整治技术以及基于重力渗透和低压注浆的轨枕裂缝整治技术,可实现天窗时间内完成修复且不影响行车。该技术的成功应用不仅有效降低工务日常运维的工作量,又能为其他线路设备的整治工作争取更多时间,提高养护维修的效率和线路设备的运行品质,降低养护维修成本,延长轨道部件的使用寿命,对于提高线路综合整治效率具有重要意义。另外,建议及时改善伤损区段的线路运营条件及道床状态,有针对性地优化垫板刚度、垫板结构形式与承轨面匹配关系,降低承轨面的接触应力,从根本上解决轨枕伤损问题。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源

原文名称:重载铁路轨枕伤损现状及快速整治技术研究󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:温浩,易忠来,尤瑞林,李化建,谢永江(重载铁路轨枕伤损现状及快速整治技术研究)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:《中国铁路》2022年第11期󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮