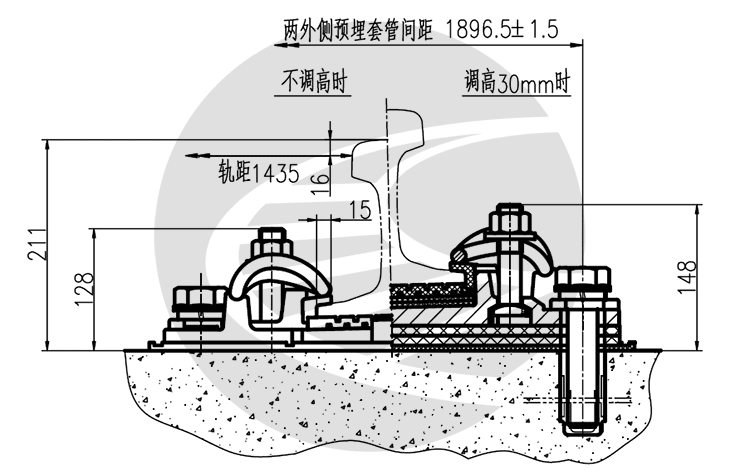

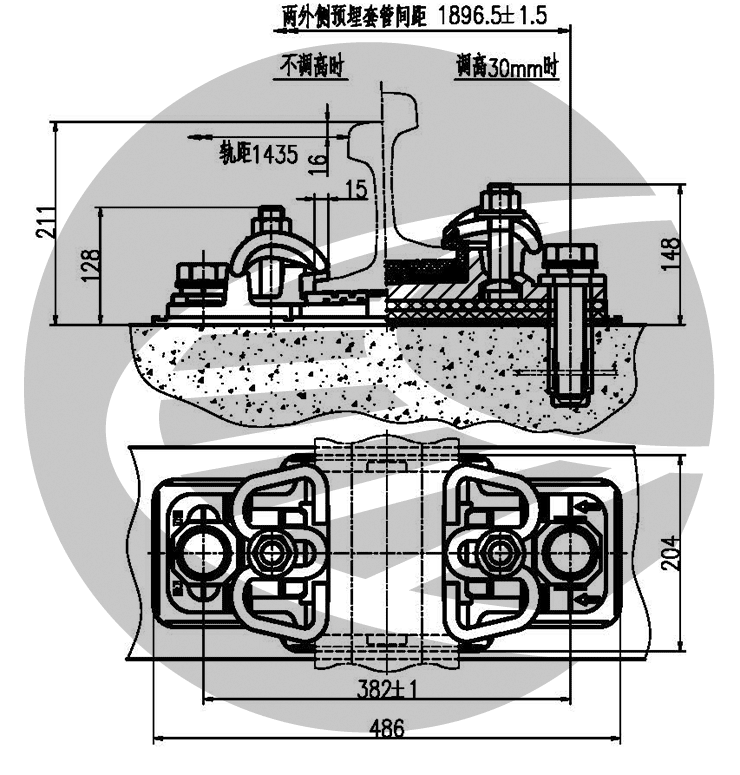

1 扣件组装图

WJ-7 型扣件(以下简称扣件)由T 型螺栓、螺母、平垫圈、弹条、绝缘块、铁垫板、轨下垫板、绝缘缓冲垫板、重型弹簧垫圈、平垫块、锚固螺栓和预埋套管组成,此外为了钢轨调高的需要,还包括轨下调高垫板和铁垫板下调高垫板。

1.1 弹条

弹条分两种,即一般地段使用的 W1 型和桥上可能使用的X2 型,W1 型弹条的直径为14 mm,X2 型弹条的直径为13 mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.2 轨下垫板

轨下垫板分 A、B 两类,A 类用于兼顾货运的客运专线,B 类用于客运专线,每一类又分一般地段使用的橡胶垫板和桥上可能使用的复合垫板两种。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.3 桥上需要降低线路阻力时,可采用X2 型弹条并配用复合垫板,此时单组扣件的钢轨纵向阻力为4 kN。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.4 预埋套管

该部件预先埋设于轨枕或轨道板中,埋设精度应满足图2 的要求,且预埋套管顶面应与轨枕或轨道板承轨面齐平。预埋套管埋设后,应加盖塑料(或其他材料)盖以防雨水和泥污进入。

1.5 调高垫板

调高垫板分轨下调高垫板和铁垫板下调高垫板两种,分别放置于轨下垫板与铁垫板之间和铁垫板与绝缘缓冲垫板之间。轨下调高垫板按厚度分为1 mm、2 mm、5 mm 和8 mm 四种规格;铁垫板下调高垫板按厚度分为5 mm 和10 mm 两种规格。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 铺设前的准备

2.1 按照1.1、1.2 和1.3 条选择并准备合适类型的弹条(W1 型或X2 型)和合适类型的轨下垫板(A 类或B 类橡胶垫板或复合垫板)。

2.2 适当准备轨下调高垫板,以备微量调整钢轨高低之用。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3 清除轨枕或轨道板承轨面和轨底的泥污。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4 摘除预埋套管上的塑料(或其他材料)盖。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 铺设顺序及要求

3.1 铺设绝缘缓冲垫板,使垫板孔与预埋套管孔对中。

3.2 安放铁垫板,使轨底坡朝向轨道内侧(按铁垫板上的箭头方向)。铁垫板的螺栓孔中心应与预埋套管中心对正。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.3 将平垫块放在铁垫板上,并使平垫块距圆孔中心较长一侧朝内。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4 将锚固螺栓套上弹簧垫圈,并将螺纹部分涂满铁路专用防护油脂,旋入预埋套管中。在锚固螺栓拧紧前调整铁垫板位置使铁垫板上标记线与平垫块上的标记线对齐。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5 将轨下垫板安放在铁垫板承轨面上。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.6 铺设钢轨。

3.7 将绝缘块安放在钢轨和铁垫板挡肩之间,不得猛烈敲击使其入位。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.8 安放T 型螺栓(将T 型螺栓头部插入铁垫板底部后旋转90°,然后上提使T 型头完全嵌入槽中)、弹条、平垫圈和螺母,紧固弹条。弹条紧固以弹条中部前端下颚与绝缘块接触为准,此时扭矩见表1。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表 1 单位:N·m

| 弹条类型 | W1型弹条 | X2型弹条 |

| 螺母扭矩 | 约 120 | 约80 |

3.9 检查轨距和轨向,如有不适,松开锚固螺栓,用改道器横向挪动铁垫板予以调整。当横向挪动铁垫板被平垫块阻卡时,应将平垫块调头使用。确认轨距和轨向合适后,以300~350 N·m 的扭矩拧紧锚固螺栓。

3.10 检查钢轨空吊、高低和水平,如有不适,用轨下调高垫板进行钢轨高度调整。此时应松开弹条,提升钢轨,在轨下垫板下放调高垫板,钢轨落下后,再拧紧弹条。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

特别提示:轨下调高垫板应放在轨下垫板下,放入的轨下调高垫板总厚度不得大于10 mm,轨下调高垫板的数量不得超过两块,并应把最薄的轨下调高垫板放在下面,以防轨下调高垫板窜出。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 养护维修要求

4.1 运营初期应注意观察钢轨空吊和高低、水平不平顺,如发现上述情况,应及时垫入轨下调高垫板。如因轨下垫板压缩残余变形引起扣件松弛应及时复拧。

4.2 在运营期间如因桥梁徐变上拱或基础下沉引发钢轨高低和水平不平顺时,可在轨下设置调高垫板,当调高量超过10 mm 时,可同时在铁垫板下设置调高垫板,此时,应卸下锚固螺栓,提升钢轨,垫入需要厚度的铁垫板下调高垫板,钢轨复位后检查轨向和轨距,必要时予以调整,确认轨向和轨距合适后,再拧紧锚固螺栓。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

特别提示:垫入的铁垫板下调高垫板的总数不得超过两块,总厚度不得超过20 mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.3 当需要进行轨向和轨距调整时,松开锚固螺栓,用改道器移动铁垫板,如果移动铁垫板被平垫块阻卡时,应将平垫块调头使用。确认轨距和轨向合适后,再行拧紧锚固螺栓。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.4 应对T 型螺栓进行定期涂油,防止螺栓锈蚀。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.5 应保持扣件系统的清洁,特别要防止缓冲垫板排水口堵塞。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.6 如遇需要卸下锚固螺栓的情况时,应避免泥污进入预埋套管。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 技术要求

5.1 钢轨纵向阻力

一般地段,每组扣件(采用W1 型弹条和橡胶垫板)钢轨纵向阻力应大于9 kN;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

小阻力地段,每组扣件(采用X2 型弹条和复合垫板)钢轨纵向阻力为4 kN。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2 节点静刚度

2.1 采用A 类轨下垫板时,垫板静刚度为35 kN/mm(±5 kN/mm),扣件节点静刚度为50 kN/mm(±15 kN/mm)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2 采用B 类轨下垫板时,垫板静刚度为25 kN/mm(±5 kN/mm),扣件节点静刚度为35 kN/mm(±10 kN/mm)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3 动静刚度比不大于2.0。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.3 疲劳性能

扣件按EN 13146-4 进行试验,经300 万次荷载循环后各零部件不得伤损,轨距扩大应小于6 mm,且扣压力、钢轨纵向阻力和节点静刚度应满足以下要求:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

扣压力变化: ≤ 20%;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢轨纵向阻力变化:≤ 20%;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

节点静刚度变化: ≤ 25%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

试验荷载参数为:PV/cosα = 70 kN,L/V = 0.50,α= 26°,X = 15 mm。

5.4 绝缘电阻

扣件按EN 13146-5 进行测试,两轨间绝缘电阻大于3 Ω·km,并满足轨道电路对其绝缘电阻的要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.5 恶劣环境条件的影响

扣件经EN 13146-6 所述300 h 盐雾试验之后,用手工拆卸工具能顺利拆卸。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6 钢轨左右位置调整

单股钢轨左右位置调整量:-6~+6 mm;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨距调整量:-12~+12 mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.7 钢轨高低位置调整

钢轨高低位置调整量:30 mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.8 预埋套管

预埋套管抗拔力应不小于100 kN。抗拔试验后在预埋套管周边没有可见的裂纹,但在靠近预埋套管处允许有少量砂浆剥离。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮