虽然为延长道岔及其部件使用寿命,我国在铁路轨底坡、轨道刚度、道岔材质、轮轨接触等方面有了很多改进,但是我国固定辙叉的平均使用寿命仍仅为美国高锰钢组合辙叉的40%,欧洲高锰钢整铸辙叉的60%;并且由于我国重载铁路和既有铁路的年通过总重是国外同等铁路的2~3倍,因此我国铁路固定辙叉的更换极为频繁,干扰了铁路的运输。我国固定辙叉轮载过渡区域翼轨和心轨的总承载面积小于美国和欧洲,是导致我国固定辙叉使用寿命短的主要原因之一,修订固定辙叉的查照间隔及加宽固定辙叉心轨可增大翼轨和心轨的总承载面积,从而提高其使用寿命。我国现用的固定辙叉查照间隔(护轨工作边至心轨工作边的距离)等参数是20世纪60年代依据蒸汽机车车辆轮对尺寸和容差确定的,而我国机车车辆的轮对尺寸和容差已修订多次,因此本文根据现有的车辆轮对尺寸和容差进行固定辙叉查照间隔及心轨加宽研究。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 查照间隔理论计算

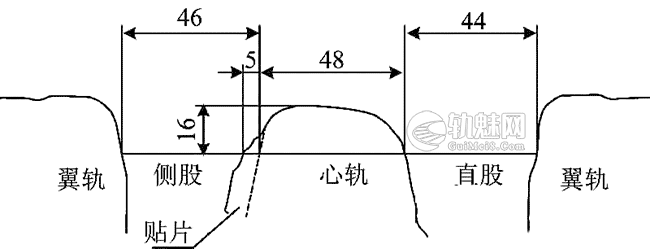

图1为固定辙叉与轮轨几何尺寸关系图。图中Sm为辙叉区轨距,th为护轨平直段轮缘槽宽度,

t2为翼轨对应于心轨宽20~50mm区段辙叉轮缘槽宽度,Dx为查照间隔,其值应保证轮对在最不利的条件下,借护轨制约一侧车轮而不使另一侧车轮冲击辙叉心轨尖端,Dy为护背距离,指护轨工作边至翼轨工作边的距离,其值应保证轮对在最不利的条件下不被卡在翼轨和护轨之间,所有尺寸均指轨距线(轨顶面以下16mm处)位置的数值。

![[图解]查照间隔护背距离的检查及计算(含视频)](https://pic.guimei8.com/2020/05/%E5%9B%BA%E5%AE%9A%E8%BE%99%E5%8F%89%E4%B8%8E%E8%BD%AE%E8%BD%A8%E5%87%A0%E4%BD%95%E5%B0%BA%E5%AF%B8%E5%85%B3%E7%B3%BB%E5%9B%BE.png)

20世纪60年代,各种机车车辆轮对尺寸和容差见表1[6]。据此计算的查照间隔、护背距离、护轨平直段轮缘槽、辙叉轮缘槽的取值如下。

表1 轮对尺寸及容差(mm)

| 车辆种类 | 轮缘厚\(d\) | 轮对内侧距离\(S_T\) | 轮对宽度\(t_A\) | |||||

| 最大 \(d_{max}\) | 最小 \(d_{min}\) | 最大 \(S_{Tmax}\) | 名义 \(S_{T0}\) | 最小 \(S_{Tmin}\) | 最大 \(t_{Amax}\) | 名义 \(t_{A0}\) | 最小 \(t_{Amin}\) | |

| 蒸汽机车 | 33 | 23 | 1356 | 1353 | 1350 | 1422 | 1419 | 1396 |

| 电力及内燃机车 | 32 | 23 | 1356 | 1353 | 1350 | 1420 | 1417 | 1396 |

| 车辆及煤水车 | 32 | 22 | 1356 | 1353 | 1350 | 1420 | 1417 | 1394 |

(1)查照间隔

按蒸汽机车轮对检算:

Dx≥STmax+dmax+Δ1=1391mm (1)

式中:Δ1

为蒸汽机车位于轮对内侧的载重引起车󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轴弯曲造成的轮对距(ST+2d)的扩大量,约为1~2mm,通常取最大值2mm。

按电力、内燃机车轮对及车辆轮对检算:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

Dx≥STmax+dmax=1388mm (2)

(2)护背距离

按电力、内燃机车轮对及车辆轮对检算:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

Dy≤STmin-Δ2=1348mm (3)

式中:Δ2

为车辆位于轮对外侧的载重引起车轴弯曲(方向与蒸汽机车相反)造成轮对距的缩小量,约为1~2mm,通常取最大值2mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)护轨平直段轮缘槽

护轨平直段轮缘槽根据查照间隔Dx=1391mm设置,具体计算公式为

th≤Sm-Dx-Δ3=42mm (4)

式中:Δ3

为护轨侧面磨耗限度,通常取2mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)辙叉轮缘槽

在护轨轮缘槽宽度th已经确定的情况下,辙叉轮缘槽应使具有最小内侧距的轮对自由通过辙叉,具体计算公式为

t2≥Sm-(Dy+th)=45mm (5)

为使辙叉护背距离Dy

具有一定的调整余量,取t2=46mm。

当机车车辆轮对尺寸及容差发生改变时,须重新确定辙叉及护轨各部间隔尺寸。现在使用的机车车辆轮对尺寸及容差见表2,据此计算的查照间隔、护背距离、护轨平直段轮缘槽、辙叉轮缘槽如下。

表2 新标准中轮对尺寸及容差(mm)

| 车辆种类 | 轮缘厚d | 轮对内侧距离ST | 轮对宽度hA | |||||

| 最大dmax | 最小dmin | 最大STmax | 名义ST0 | 最小Stmin | 最大hAmax | 名义hA0 | 最小hAmin | |

| 机车 | 34 | 23 | 1354 | 1353 | 1350 | 1422 | 1421 | 1396 |

| 车辆 | 32 | 22 | 1355 | 1353 | 1351 | 1119 | 1117 | 1395 |

(1)查照间隔

按机车轮对检算:

Dx≥STmax+dmax=1388mm (6)

按车辆轮对检算:

Dx≥STmax+dmax=1387mm (7)

(2)护背距离

按机车检算:

Dy≤STmin-Δ2=1348mm (8)

按车辆检算:

Dy≤STmin-Δ2=1349mm (9)

(3)护轨平直段轮缘槽

th≤Sm-Dx-Δ3=45mm (10)

根据国内外护轨轮缘槽宽度实践经验取值确定为42mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)辙叉轮缘槽

t2≥Sm-(Dy+th)=45mm (11)

为使辙叉护背距离Dy

具有一定的调整余量,通常取t2=46mm。

2 查照间隔试验验证

为验证按现在使用的机车车辆轮对尺寸及容差计算的查照间隔Dx≥1388mm能保证车轮安全通过辙叉(现行标准为Dx≥1391mm),在大秦线茶坞站和湖东站各选择1组固定型辙叉进行试验,改变查照间隔的具体方法为在心轨侧面粘贴不同厚度石质薄片。

2.1 大秦线茶坞站现场试验

在大秦线茶坞站18号道岔心轨宽50mm处顶面下10~16mm处直股侧边粘贴5,6和8mm共3个规格厚度的贴片,侧股边粘贴5和7mm2个规格厚度的贴片。图2和图3分别为采用miniprof轮廓测量仪测量的侧股和直股有5mm贴片位置处辙叉心轨和翼轨轮廓。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

粘贴贴片后,试验辙叉的轨距和查照间隔见表3。贴片历经71d后,直、侧股边粘贴的5mm贴片保持完整,即未挤碎也未脱落,期间约有350万轮对经过,证明查照间隔1385mm可保证车轮轮缘不会接触辙叉心轨工作边。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3 轨距和查照间隔测量记录 mm

| 测试位置 | 轨距Sm | 查照间隔Dx | ||

| 理论 | 实测 | 理论 | 实测 | |

| 直股贴片位置中心 | 1430 | 1430 | 1388 | 1385 |

| 直股未贴片位置 | 1435 | 1435 | 1393 | 1390 |

| 侧股贴片位置中心 | 1430 | 1430 | 1388 | 1385 |

| 侧股未贴片位置 | 1435 | 1436 | 1393 | 1390 |

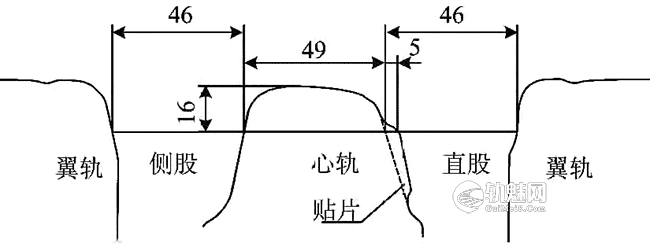

2.2 大秦线湖东站现场试验

在大秦线湖东编组站的1组12号道岔固定辙叉侧股上粘贴4.0和4.5mm厚度的贴片,实测粘贴贴片处的查照间隔对应为1385和1386mm,贴片在列车侧向通过后未挤碎和脱落。证明查照间隔1385mm可保证车轮轮缘不接触心轨工作边。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

根据不同号码固定辙叉大样本试验结果,查照间隔为1385mm时,可保证轮缘不接触辙叉心轨直向和侧向工作边,证明针对现有车辆计算提出的查照间隔不得小于1388mm的结论是正确的,并具有一定的安全余量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 辙叉心轨加宽设计

根据上述研究,在轨距、护轨轮缘槽宽度、辙叉尺寸均为名义值条件下计算出的名义查照间隔为1393mm,可见心轨工作边和轮缘间有1393-1388=5mm的加宽空间。因此心轨单侧加宽有3,4和5mm共3种方案,3种加宽方案下辙叉心轨承压面积改变的情况见表4。

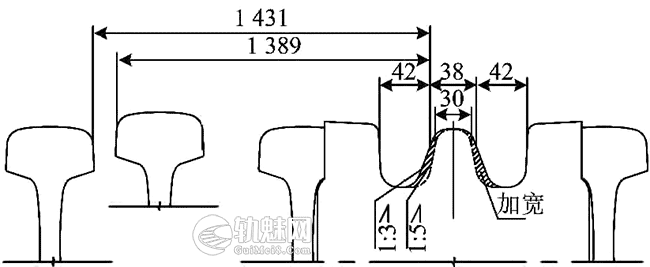

辙叉心轨单侧加宽5mm的方案会增加40%的心轨承压面积,可显著增加心轨强度和使用寿命,但查照间隔调整量小,不方便维修。心轨单侧加宽3mm的方案查照间隔调整量大、方便维修,但心轨承压面积增加较少。兼顾增加心轨承压面积和方便维修两方面要求,选定辙叉心轨单侧加宽4mm、总加宽8mm的设计方案。加宽后辙叉轮缘槽由46mm调整为42mm,轨距为1431mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表4 不同加宽方案下辙叉心轨承压面积比较(mm)

| 方案 | 10~40mm断面承压面积/mm² | 较传统方案增加的承压面积/mm² | 面积增加 比例/% |

| 传统辙叉 | 9000 | ||

| 加宽5mm | 12600 | 3600 | 40 |

| 加宽4mm | 11880 | 2880 | 32 |

| 加宽3mm | 11160 | 2160 | 24 |

辙叉心轨承压面积增加后,心轨自轨头宽度20mm断面至40mm断面区段变得更加粗壮,塑性变形减少或得以完全避免。同时车轮和心轨接触面积增大,接触应力显著降低,心轨磨耗和伤损减少。承压面积增加32%和接触应力显著减小[12]可显著延长辙叉使用寿命。在制造工艺上,心轨加宽通过减少心轨轨头铣削量实现,辙叉主体结构尺寸、轨件、联结零件无需改动,制造成本不增加。

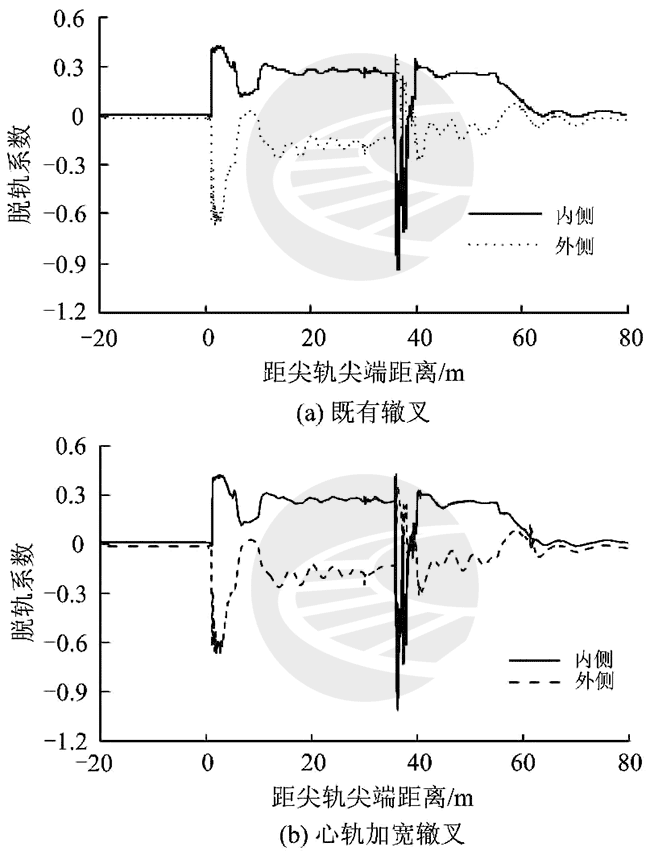

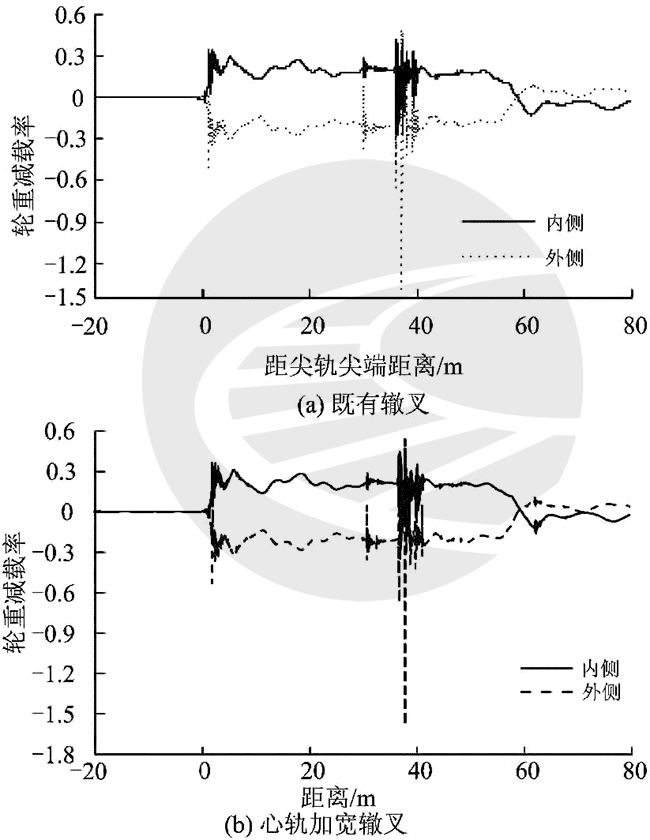

4 辙叉心轨加宽仿真验证

运用多体动力学分析软件NUCARS,建立我国30t轴重货车—道岔动力学模型,通过计算轮轨接触点的分布、轮轨游间、脱轨系数和减载率等安全性动力学指标,进行辙叉心轨加宽仿真验证。车辆模型由车体、侧架、摇枕、轮对组成;车体考虑横移、沉浮、侧滚、点头和摇头5个自由度,摇枕考虑横移、沉浮、侧滚、摇头4个自由度,侧架考虑纵向、横移、沉浮、点头、摇头5个自由度,轮对考虑横移、沉浮、侧滚、摇头4个自由度。因此,车辆模型共有5+2×4+4×5+4×4=49个自由度。将连接摇枕和车体的心盘考虑成1个回转摩擦副;侧架和摇枕间考虑了摇枕弹簧的垂向、横向和纵向刚度,将摩擦楔块考虑成双向摩擦副,轴箱的纵向和横向悬挂用弹簧阻尼单元模拟,竖向悬挂由2个摩擦副模拟。

道岔变截面钢轨断面与区间线路钢轨断面显著不同。因此,首先分析道岔钢轨特征断面,利用此特征断面建立不同线路位置处的钢轨特征断面数据文件,在相应的轨道位置调用对应的钢轨断面数据文件,相邻2个断面间的钢轨断面线型由线型插值得到,从而获得完整的辙叉区钢轨断面线型。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

本文采用NUCARS新型渗透接触模型代替了既有的刚性接触模型,在该轮轨接触模型中,轮轨接触几何关系的计算不再由预先得到的参数表插值得到,而是由在每一个积分步中实时计算轮轨接触参数,由此可准确搜索由于尖轨高度变化而导致的接触点变化。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

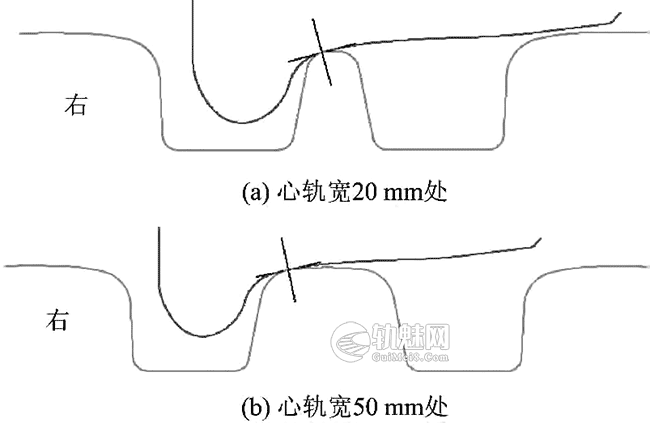

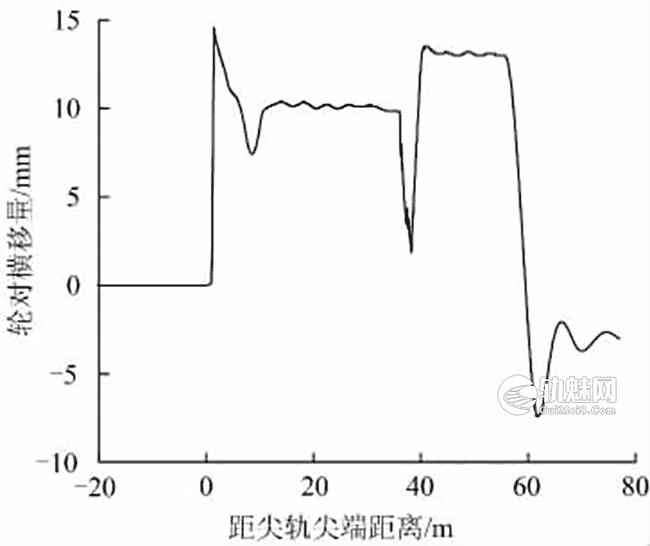

图4给出了心轨20和50mm断面处车轮踏面与辙叉的相对位置及接触情况,图5给出了列车侧向通过道岔时轮对的横移量。表5给出了辙叉区动态轮轨游间(轮缘与心轨侧面工作边的间隙)。由图4、图5和表5可见,轮对沿道岔侧逆向通过辙叉时,在心轨20mm断面处车轮踏面接触心轨顶面。辙叉区动态轮轨游间为2.9~3.2mm,车轮轮缘不会接触辙叉心轨工作边。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图6和图7分别为列车沿道岔侧逆向通过道岔时脱轨系数和轮重减载率的时程曲线。可见,采用加宽心轨辙叉的脱轨系数和轮重减载率与既有辙叉无显著差异。

5 新型辙叉试铺和现场试验

按推荐方案设计和试制了新型合金钢组合辙叉,心轨轨头宽38mm处辙叉断面如图8所示。可见,该截面处原辙叉心轨宽30mm,现每侧加宽4mm至38mm,同时轮缘槽由46mm减小至42mm,轨距为1431mm,名义查照间隔为1389mm。

为了测试新型辙叉安全性,在朔黄铁路西柏坡站铺设了4组进行现场试验,其中1组铺设于2012年9月3日,所有列车逆向通过该辙叉,至2013年11月2日直向和侧向通过轮对约20万个,辙叉状态良好。新型辙叉查照间隔、轨距、轮缘槽宽度等实测数据见表6。

表6 新型合金钢辙叉参数(mm)

| 列车通过方式 | 类型 | 轨距 | 查照间隔 | 护背距离 | 护轨轮缘槽 |

| 直向 | 名义 | 1431 | 1389 | 1347 | 42 |

| 实测 | 1431 | 1389 | 1347 | 42 | |

| 侧向 | 名义 | 1431 | 1389 | 1347 | 42 |

| 实测 | 1431 | 1388 | 1346 | 43 |

用miniprof测试的心轨顶宽58mm(原50mm)断面处心轨翼轨顶面轮廓如图9所示。现场测得该心轨加宽辙叉轮轨游间为2~3mm,与仿真计算结果基本一致。

处顶面轮廓.png)

6 结论与建议

(1)长期大样本试验结果表明,查照间隔为1385mm时,即可保证轮缘不接触心轨侧面,证明理论计算提出的查照间隔不得小于1388mm的结论是正确的,并具有较大的安全余量。

(2)建议新型固定辙叉的设计参数为:查照间隔不得小于1388mm,护轨轮缘槽保持42mm不变,心轨单侧加宽4mm,总加宽8mm,加宽后辙叉轮缘槽由46mm调整为42mm,名义轨距为1431mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:固定辙叉查照间隔及心轨加宽研究󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:王树国 葛晶 司道林 王猛( 中国铁道科学研究院 铁道建筑研究所,北京,100081)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:中国铁道科学 2014, 35(1)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

这个对9148解释的更深刻