钢轨焊补的一般操作顺序为:焊前打磨、探伤、预热、焊接、焊后打磨以及验收。其中,钢轨焊补工艺重点强调了三方面内容:焊补前的打磨和探伤、焊补前的预热和焊补时严格执行工艺参数。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

一、焊前打磨

由于钢轨对裂纹十分敏感,如果根部裂纹没有打磨干净,在钢轨使用过程中,一-旦形成核伤,很容易扩展造成断轨(见图1),因此,焊补前必须将所有的裂纹打磨干净。打磨用的工具为角向磨光机,要注意,不要压力过大,以免钢轨过热,以打磨后不发蓝作为标志。AXQ1-200系列弧焊发电机都有DC 220 V(直流)辅助电源,一

般的角向磨光机可直接连接。打磨出的凹坑不能过陡,以免在随后的焊接中出现缺陷。打磨的深度要以无裂纹为准。

二、探伤

缺陷以及表面的锈层打磨干净后就应当进行探伤。探伤方法可以采用上面介绍的磁粉探伤、染色探伤或表面超声波探伤方法,发现有缺陷应继续打磨,确认无裂纹后,再进行预热和焊补。

三、预热

钢轨焊补从理论.上说必须预热,从国内外的各种钢轨焊补标准看均有预热的要求。在美国焊接学会标准AWS D15.2-94中规定预热和焊补时的温度应在427°C~540°C;铁路合作组织标准OSShD R757/2中规定预热温度为300°C~350°C;修订后的TB/T 1631-2002规定为350°C~400°C。

据国外资料介绍,欧洲的钢轨焊补对预热的要求更为细化和明确。焊补不同强度级别的钢轨以及不同类型的缺陷,焊补材料的选择并无区别,但预热温度的选择有所不同。如表1分别列出了不同强度级别钢轨焊补擦伤和轨端低塌的预热温度。由表5-3所列数据可以看出,随着钢轨强度级别的提高,预热温度也相应地增加。另外,焊补面积较小(如擦伤等),并且散热较快的缺陷时,预热温度应进一步提高。当缺陷的宽度小于30mm时,预热温度应再提高50°C。

表1 欧洲钢轨补焊预热温度

| 钢轨强度级别(UIC) | 擦伤预热温度 | 轨端低塌预热温度 |

| 800 | 300℃~350 ℃ | 300℃ |

| 900A,B | 300 ℃~350℃ | 300℃ |

| 1100 | 400℃~450℃ | 400℃ |

我国的U74和U71Mn与UIC800和UIC900A、B的强度相当,但U75V和U76NbRE比UIC1100强度略低。联系到TB/T 1631- -2002 ,标准规定为350 C~400 °C ,不分钢轨品种只有一个温度,这一温度大致与上述欧洲方法一致。这种预热方法的规定为单一预热温度制,不分钢轨品种,好处是方法简单,容易掌握,不易混淆。当然,采用单一预热温度制也有明显的不足之处,对强度级别较低的钢轨预热温度略微偏高,这样,使焊补时间相应延长。焊补轨端低塌时,由于钢轨散热为单向,焊补量较大,时间较长,钢轨温度越焊越高,这些都有利于消除马氏体组织,因此,预热温度也有放宽的余地。有关钢轨焊补在我国铁路上的应用情况,目前正在进行详细地了解。初步掌握的情况是焊补U74或U71Mn轨端低塌的情况最好,断轨率最低。而风险最大的是焊补U75V或U76NbRE无缝线路的较小缺陷,例如擦伤。这一现象的原因初步分析是:U74或U71Mn的焊接性相对较好,轨端低塌焊补量较大,钢轨的加热较为充分;PD3或BNbRE焊接性相对较差,小面积缺陷的焊量小,焊接时间短,加热不充分,再加上长钢轨本身存在内应力,所以容易发生断裂。

(一)焊条电流的选择

焊条直径以φ3.2mm或为44.0mm为宜,电流的选择可参考表2,也可按TB/T 1631标准中表4规定来选择。电流过大,焊补层的金属组织粗大,影响其力学性能。采用较小的电流、窄焊道施焊,可减小钢轨焊补热影响区的宽度和改善焊缝、热影响区的组织和性能,但电流过小,成型较为困难,影响表面质量。在焊补过程中,电弧均不宜过长(焊接电压不宜过高),这样可减小金属飞溅,避免产生咬边以及气孔。在焊补钢轨时,应力求使用短电弧操作。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表2 焊补工艺参数󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 类型 | 直径( mm) | 电弧电压 (v) |

电流(A) | 电弧极性 | 焊道宽度 ( mm) |

焊道重叠量 |

| 焊条 | φ0.2 | 25~27 | 100~130 | 直流反极性 | 9~11 | 1/2焊道宽 |

| φ4 | 25~27 | 130~160 | 直流反极性 | 9~11 | 1/2焊道宽 |

(二)电弧的极性

钢轨焊补时,工艺要求应采用钢轨接负极的“反接法”。这是因为电弧中的阳极温度比阴极温度高,使用碱性焊条时让焊条为阳极,温度高,有利于电弧稳定另一方面,钢轨为阴极,温度稍低,适于焊补时减小钢轨熔深的目的(见图1)。

(三)引弧的方法

钢轨焊补引弧方法一般有两种:一种是直击法,另一种是划擦法。另外,引弧的位置也应注意。

1.直击法:如图2所示。先将焊条对准引弧处,然后将手腕放下,轻轻碰触钢轨,随后将焊条提起10mm左右,产生电弧后,迅速将手腕放平,并保持焊条与钢轨在所要求的距离内。这一方法的关键是要掌握好焊条离开焊件时的速度和距离。动作太慢、焊条提得太低,容易使焊条粘在钢轨上;动作太猛、焊条提得太高,就不能引燃电弧或电弧一闪即熄灭。所以在引弧时,手腕的动作必须灵活、准确。

2.划擦法:如图3所示。这种方法的引弧动作与划火柴相仿。即先将焊条对准焊补处,然后将手腕扭转一下,使焊条在钢轨表面上轻微划擦一下(擦划长度约20 mm左右,并应落在焊补焊道的范围内),然后手腕扭平,并将焊条提起5~10 mm,待电弧引燃后立即压低焊条使之与钢轨保持在工艺所要求的2mm左右的距离。

3.引弧时,引弧的起始点应按工艺规定选在待焊区域内,离焊道端6~8 mm的位置处。待电弧引燃后,再拉回至焊道起点进行施焊,见图4。这样可以避免在焊道起点出现熔合不良或产生气孔。引弧起始点在焊补区域内,由于随后的施焊使起弧点得到再次熔化,可将可能产生的气孔等消除,提高焊补层质量。不要在钢轨的其他部位随意引弧,以免造成钢轨核伤。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

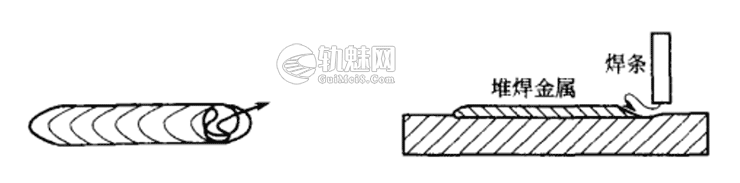

(四)运条方法

在电弧引燃后,焊条要有三个基本方向的运动:朝着熔池方向随着焊条的熔化,作逐渐送进的动作(向下);沿着焊补方向的逐渐移动(向前);焊条横向摆动(见图5)。焊条朝着熔池方向作逐渐送进动作,主要是用以维持所要求的电弧长度。为了达到这个目的,焊条送进的速度应该与焊条熔化的速度相适应。如果焊条送进速度比焊条熔化的速度慢,则电弧的长度增加,甚至会断弧;如果焊条送进的速度太快,则电弧的长度迅速缩短,就会造成短路。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在焊条运动时,一定要保持短弧,才能提高质量。焊条沿着焊补方向的移动速度,对焊道质量也有很大的影响。移动速度太快,电弧来不及熔化足够的焊条和钢轨金属,会造成焊道断面减小以及未焊透等缺陷。如移动速度太慢,则熔化金属堆积过度,影响焊道成形,同时由于金属受热增大,使焊缝及热影响区范围增大和组织粗化、力学性能下降。焊条的横向摆动,其目的是为了得到有一定宽度的焊道。在钢轨焊补时,焊条摆动幅度不宜过大。

钢轨焊补与高锰钢焊补不同,运条允许摆动。在盖面焊时可以摆动运条,常用的摆动运条方法有直线运条法、锯齿形运条法、月牙形运条法和圆圈形运条法等(见图6)。但要注意摆动速度不要过快,回摆时要有

适当停顿。电弧长度要控制在允许的范围内,不要过长,以免出现“咬边”或气孔。

(五)焊道的收尾及连接

如果收尾时很快提起焊条,拉断电弧,则会形成低于正常表面的弧坑。由于弧坑处的熔池金属很薄,强度减弱,因此很容易由于收缩应力的作用而产生裂缝。所以收尾动作不仅是熄弧,在熄弧前必须填满弧坑,使之饱满,而不允许形成低凹的弧坑。

另外,为了提高悍补区两端的焊补质量,当焊条焊至焊补区端部准备收尾时,应先改变焊条角度往回焊–小段,然后填满弧坑并收尾(见图7) 。

在前后两段的连接时,在弧坑稍前处(约10mm左右)引弧,然后将电弧迅速后移至原弧坑的2/3处,填满弧坑后,再向前进人正常焊接(见图8)。如果电弧后移太多,则可能造成接头过高;后移过少,则会造成接头脱空、弧坑填充不满、局部凹陷等缺陷。

在接头时更换焊条的动作要求愈快愈好,因为在熔池金属尚未完全冷却时进行接头,不仅有利于保证接头处的质量,而且可提高焊道成形的平顺性。

在焊补过程中,如果由于不注意,造成轨底或轨腰“打火”,应立即用加热器对该区进行加热,加热到300C以上,然后缓冷。

五、焊后打磨

打磨机应能适应现场使用,重量轻而功率相应较大的为宜。打磨机采用专用的钢轨外轮廓打磨机;也可以采用角向磨光机。打磨时应沿钢轨纵向摆动进行,不得定点打磨,以免轨面升温,发蓝变色。打磨后,用1 m直尺检查焊补轨面的平顺程度,允许堆焊金属较附近轨面有0.2mm突出,低凹处应重新加热焊补。

文章来源:

来自 丁韦,黄辰奎,季关钰编著. 钢轨及高锰钢辙叉焊工技术培训教材[M]. 2005󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮