随着既有客货混运铁路和重载铁路轴重和运量的增加,道岔及其核心部件伤损严重,特别是尖轨和固定型辙叉服役寿命短,更换频繁[1]。为延长尖轨及辙叉服役寿命,在材料方面,采用贝氏体钢制造了尖轨和辙叉,并进行了实践[2-5];在结构方面,国外开发了转辙器KGO技术,以部分修正车轮运行轨迹,减轻对尖轨的磨耗[6-7],国内研发并实践了尖轨和心轨加宽技术,并对重载道岔的刚度均匀化进行了探索[8-10]。本文研究曲线尖轨线型对其磨耗特性的影响,通过曲线尖轨线形优化改变其磨耗特性,从而延长使用寿命。

1、传统道岔曲线尖轨磨耗特性分析

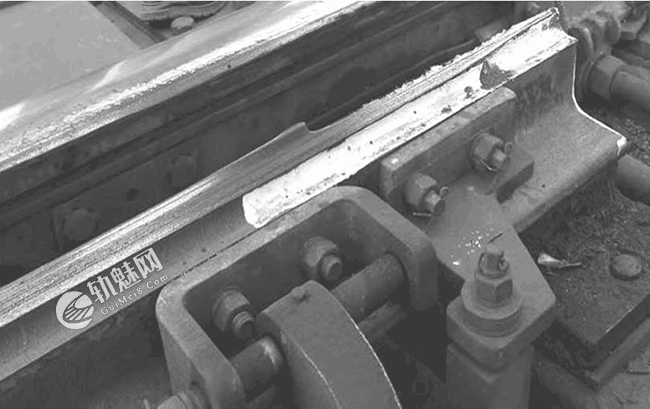

由于道岔导曲线半径较小且不设超高,道岔曲线尖轨承受着较大的轮轨力作用,重载列车作用下,曲线尖轨的伤损较直尖轨严重,曲线尖轨伤损主要表现为磨耗过快和剥离掉块。曲线尖轨磨耗严重区段发生在尖轨实际尖端至轨头宽30mm断面,自30mm断面向后磨耗逐渐减小。由于曲线尖轨前端1m范围内轨头截面小,车轮横向力大,常常产生图1所示的剥离掉块现象。12号道岔曲线尖轨使用寿命一般为1000~4000万t。

图1 12号道岔曲线尖轨尖端磨耗与掉块

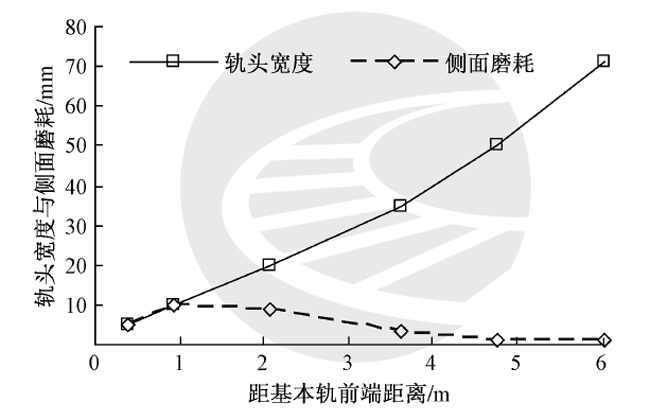

使用Miniprof测试分析了服役寿命到限的重载道岔曲线尖轨磨耗特性,尖轨轨头宽度和侧面磨耗沿尖轨长度的变化如图2所示。

图2 12号道岔曲线尖轨轨头宽度与侧面磨耗沿尖轨长度的变化

由图2可见,尖轨的最大侧面磨耗发生在尖轨前端,尖轨轨头宽5mm至轨头宽20mm处侧面磨耗最大,其中5mm断面和10mm断面轨头侧面磨耗100%,20mm断面侧面磨耗45%,自20mm断面至35mm断面尖轨侧面磨耗逐渐减小,至50mm断面尖轨侧面磨耗降至1.0mm。尖轨侧面磨耗最大值发生在尖轨最薄弱区段,导致尖轨尖端磨耗殆尽或产生掉块而下道,严重影响了其使用寿命。

产生上述磨耗现象的原因有:①列车逆向进入道岔侧线时,存在对尖轨尖端的冲击作用;②列车顺向驶出道岔侧线时,尖轨起导向作用,横向力大,磨耗指数高;③轮载转移发生在尖轨前端,车轮对尖轨的横向作用较其他部位大,侧面磨耗严重。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

对既有道岔曲线尖轨磨耗特性的分析表明,应通过优化曲线尖轨线型将产生最大磨耗的位置后移至尖轨轨头较宽区段,以减少甚至完全避免曲线尖轨尖端的过度磨耗及掉块。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2、曲线尖轨平面线型选择与优化设计

2.1、尖轨平面线型选择

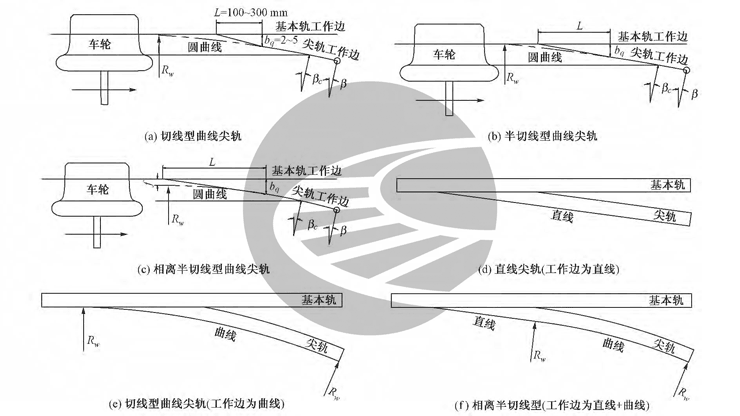

单开道岔侧线尖轨有直线尖轨、切线型曲线尖轨、半切线型曲线尖轨、相离半切线型曲线尖轨、割线型曲线尖轨、半割线型曲线尖轨6种结构形式。直线尖轨跟端为活接头,一般应用于号码较小道岔或速度较低的有缝铁路。车轮顺向通过道岔时,直线尖轨的磨耗小于曲线尖轨,因此直线尖轨具有寿命长的特点。割线型和半割线型曲线尖轨可以缩短尖轨长度,从而缩短道岔长度,但由于冲击角大,列车逆向进入道岔侧线时动能损失大,容易晃车,在号码≥12号的正线道岔极少采用。切线型、半切线型、相离半切线型为曲线尖轨常用的3种结构形式,其结构特征分别如图3(a)~图3(c)所示。

图3 单开道岔侧线尖轨结构形式

如图3(a)所示的切线型曲线尖轨,其半径为Rw的圆曲线理论起点与基本轨工作边相切。在实际应用中,为了缩短尖轨长度和加宽尖轨尖端,在尖轨轨头宽bq=2~5mm断面前取用一段长100~300mm的直线段,该直线段与圆曲线不相切,和基本轨工作边相交。如图3(b)所示的半切线型曲线尖轨,其半径为Rw的圆曲线理论起点与基本轨工作边相切。在实际应用中,在尖轨轨头宽bq=10~40mm处作圆曲线切线,直线段长度L远大于切线型曲线尖轨。bq的取值应满足使车轮逆向进入道岔侧向时尖轨冲击角βc小于等于容许值,或者说动能损失ω小于等于允许值,因此尖轨前端的直线段长度L有限。如图3(c)所示的相离半切线型曲线尖轨,半径为Rw的圆曲线理论起点与基本轨工作边不相切。离开的距离为f。在尖轨轨头宽bq=20~71mm处作圆曲线切线,由于可以调整相离值f,直线段长度L可远大于半切线型曲线尖轨。

根据实践经验和重载车辆—道岔动力学理论,图3(d)所示的直线型尖轨使用寿命最长,但在转辙角一定时,这种尖轨最长,尖轨变长导致道岔全长增加。对于图3(e)所示的切线型曲线尖轨,车辆逆向进入道岔侧线时,轮轨动力作用最小,行车最平稳,但运营实践证明这种尖轨不耐磨,寿命短。因此我国道岔大部分采用半切线型曲线尖轨和相离半切线型曲线尖轨。本文拟探索一种如图3(f)所示的新型“直曲组合型”曲线尖轨,该尖轨前部为直线,后部为曲线,直线段长度超过尖轨总长的1/3。“直曲组合型”曲线尖轨将直线尖轨耐磨的优点与曲线尖轨弹性可弯及缩短道岔长度的优点结合起来。该尖轨采用如图3(c)所示的相离半切线型,通过增大相离量,显著延长尖轨前端直线段长度,使之呈现曲线尖轨前端是直线,后部为曲线的结构特征。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2、曲线尖轨平面结构优化设计

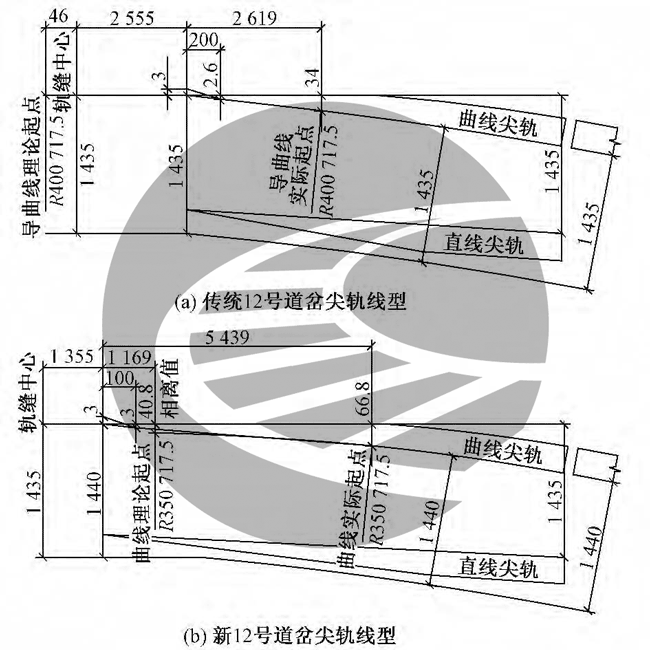

重载铁路常用12号固定型辙叉单开道岔导曲线半径一般为350~400m,侧向通过速度一般为40~50km/h。道岔前长、后长、全长分别为16.592,21.208和37.8m。为便于和新型道岔比较,选取采用半切线型的既有12号道岔为比较对象。该道岔导曲线半径为400m,采用如图4(a)和表1所示的半切线型曲线尖轨,尖轨前端直线段长度为2619mm,尖轨最大磨耗和掉块发生在尖轨前端薄弱部位(参见图1和图2)。

图4 12号道岔尖轨线型优化( 单位: mm)

为改变尖轨磨耗特性,设计了新型12号固定型辙叉单开道岔。该道岔导曲线半径为350m,采用图4(b)和表1所示的相离半切线型曲线尖轨,相离值为40.8mm,在轨头宽度66.8mm处做斜切线,尖轨直线段长度为5439mm,超过了尖轨总长度的1/3。

表1 12号固定型辙叉单开道岔曲线尖轨线型与尖轨尖端结构方案对比

| 方案 | V侧/(km/h) | 半径/m | 相离值/mm | 半切点轨头宽度/mm | 尖轨直线段长度/mm | 尖轨冲击角/(°) |

| 传统线型 | 50 | 400 | 0 | 34 | 2619 | 0.7464 |

| 新线型 | 45 | 350 | 40.8 | 66.8 | 5439 | 0.6977 |

3、30t轴重货物列车过岔动力学响应

3.1、仿真模型的建立与参数选取

运用多体动力学分析软件NUCARS建立我国30t轴重货车—道岔动力学模型,通过计算轮轨横移、轮对冲角、踏面磨耗等动力学指标,就平面线型对尖轨磨耗特性的影响进行计算分析。

车辆模型由车体、侧架、摇枕、轮对组成;车体考虑横移、沉浮、侧滚、点头和摇头5个自由度;摇枕考虑横移、沉浮、侧滚、摇头4个自由度;侧架考虑纵向、横移、沉浮、点头、摇头5个自由度;轮对考虑横移、沉浮、侧滚、摇头4个自由度。因此,车辆模型共有5+2×4+4×5+4×4=49个自由度。将摇枕和车体之间的心盘连接考虑成一个回转摩擦副;侧架和摇枕间考虑了摇枕弹簧的垂向、横向和纵向刚度,摩擦楔块考虑成双向摩擦副,轴箱悬挂纵向和横向用弹簧阻尼单元模拟,竖向由两个摩擦副模拟。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

本文采用NUCARS新型渗透接触模型代替了既有的刚性接触模型。在该轮轨接触模型中,轮轨接触几何关系的计算是在每一个积分步中实时计算轮轨接触参数,由此可准确搜索由于尖轨高度变化而导致的接触点变化。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

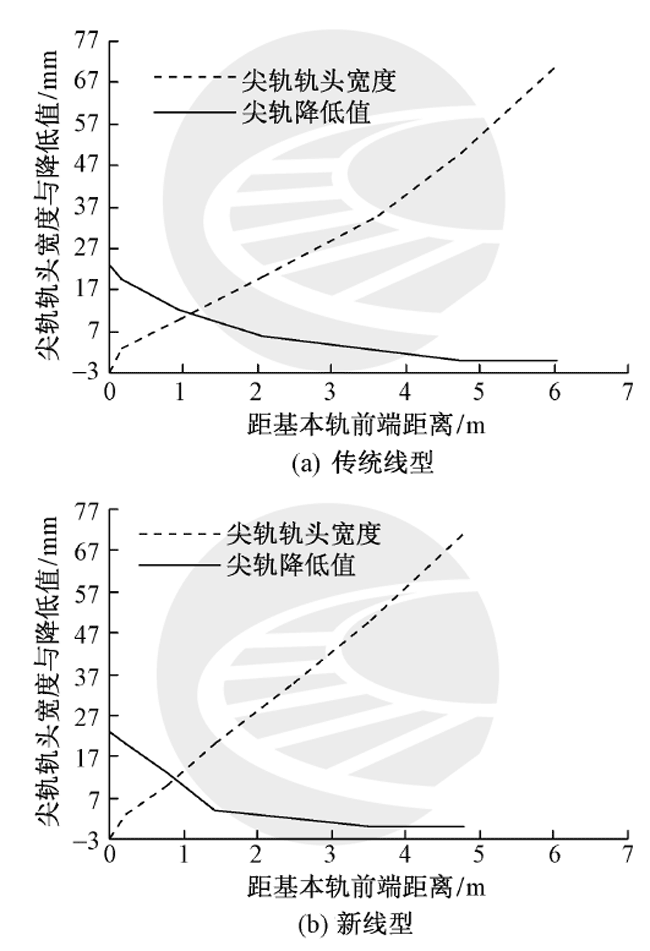

12号道岔尖轨采用传统线型和新线型时,尖轨轨头宽度与降低值特征如图5所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5 12号道岔尖轨轨头宽度与降低值

3.2、列车逆向通过道岔侧线的仿真计算

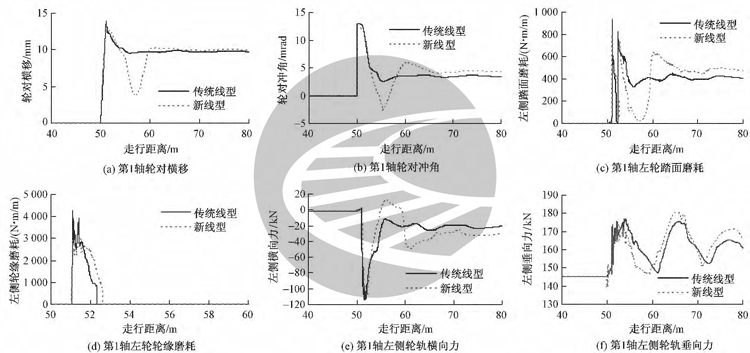

当车辆逆向通过一组右开道岔侧线时,运用建立的重载车辆—道岔模型对不同尖轨线型方案进行了仿真计算,第1转向架第1轮对的轮对横移、轮对冲角、踏面磨耗、轮缘磨耗、横向力及垂向力如图6所示。轮对横移以指向运行方向左侧为正,轮轨横向力(钢轨作用于车轮)以指向运行方向左侧为正(下同)。走行距离50m处为尖轨实际尖端。

由图6可得到如下结论:

图6 列车逆向通过道岔侧线动力学指标计算结果

1)由于传统线型和新线型尖轨冲击角分别为0.7464°和0.6977°,因此车辆进入尖轨时,传统线型的各项动力学指标最大,新线型的各项动力学指标最小,但各方案间差别较小。

2)新线型方案尖轨前端直线段最长,车辆在进入尖轨并产生冲击后,图6(a)所示的轮对横移迅速减小,图6(b)所示的轮对冲角、图6(e)所示的第1轴左侧横向力及图6(f)所示的第1轴左侧垂向力均迅速减小,从而使图6(c)所示的左轮踏面磨耗和图6(d)所示的左轮轮缘磨耗减小。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图7列车顺向通过道岔侧线动力学指标计算结果󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.3、列车顺向通过道岔侧线仿真计算

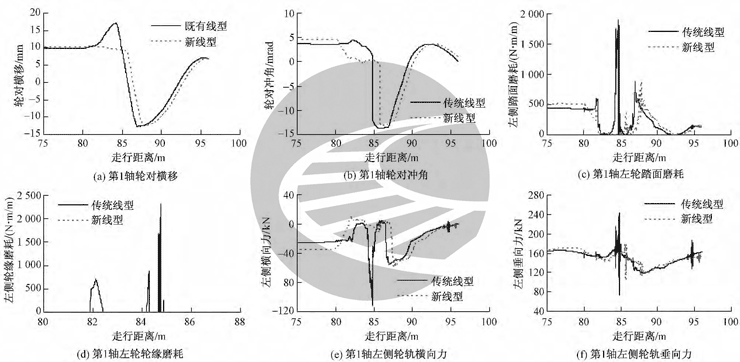

当车辆顺向通过一组左开道岔侧线时,不同尖轨线型方案对应的动力学指标如图7所示。走行距离80m处为尖轨刨切起点,该处轨头宽度为71mm,80m前为导曲线。传统线型和新线型尖轨实际尖端分别位于84.782和85.671m处。

由图7可得到如下结论:

图7 列车顺向通过道岔侧线动力学指标计算结果

1)新线型方案尖轨前端直线段长,车辆由导曲线进入尖轨前端直线段后,车轮不再贴靠左侧尖轨运行,图7(a)所示的轮对横移逐渐减小,左侧车轮轮缘和尖轨作用边不接触。图7(b)所示的轮轨冲角、图7(e)所示的第1轴左侧横向力均迅速减小,图7(f)所示的第1轴左侧垂向力有所减小,从而使图7(c)所示的左轮踏面磨耗大幅减小,不产生图7(d)所示的左轮轮缘磨耗。

2)对于传统线型,图7(a)所示的轮轨横移继续增大,左侧车轮贴靠尖轨前端。图7(b)所示的轮轨冲角继续增大,图7(e)所示的第1轴左侧横向力在尖轨尖端大幅增加,图7(f)所示的第1轴左侧垂向力有所增加,从而使图7(c)所示的左轮踏面磨耗大幅增加,并且产生图7(d)所示的左轮轮缘磨耗。图7(d)表明,对于传统线型,第1轴左轮轮缘磨耗在运行距离84~85m处达到峰值,而该处位于尖轨尖端,易造成尖轨尖端薄弱断面磨耗到限而下道,影响尖轨整体使用寿命和行车安全。该仿真结果能够客观解释现场尖轨尖端的异常磨耗和掉块。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)相较于传统线型,采用新线型的曲线尖轨用于顺向出岔时,顶面磨耗大幅降低,不产生侧面磨耗,因此使用寿命可显著延长。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、曲线尖轨磨耗特性试验研究

在大秦铁路迁安北站17号岔位对采用新线型的曲线尖轨进行了磨耗试验,该岔位12号道岔原采用SC559型12号道岔,曲线尖轨平均使用寿命为40~60d,通过总重为1400~2100万t,新型曲线尖轨共使用241d,侧向通过总重为8600万t,使用寿命是原SC559曲线尖轨的4倍。

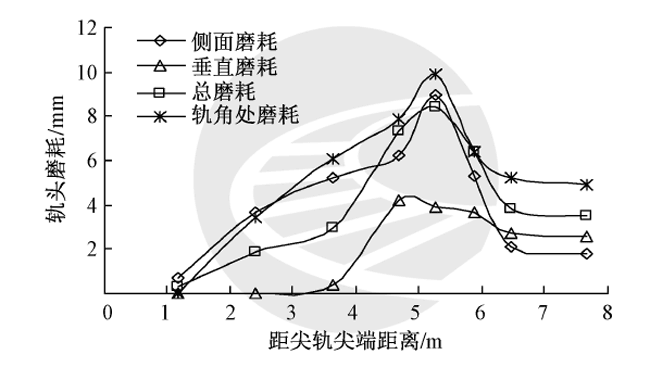

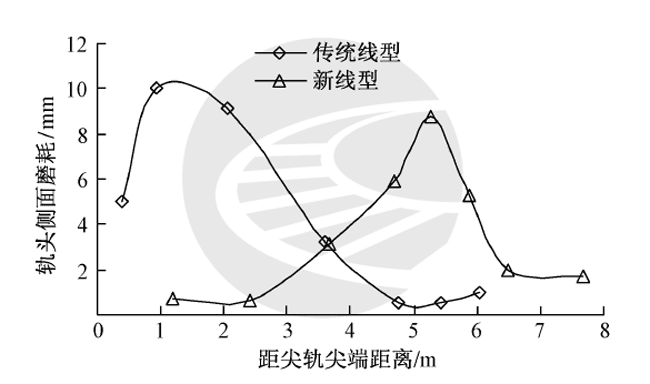

新型曲线尖轨的侧面、垂直和轨角磨耗如图8所示,新尖轨和传统尖轨沿尖轨纵向的侧面磨耗对比如图9所示。由图8和图9可见,新型曲线尖轨的磨耗特性发生了显著变化,尖轨产生最大侧面磨耗的断面显著后移,由传统道岔曲线尖轨实际尖端至35mm断面,后移至距尖轨尖端5~6m的60~70mm断面。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图8 75kg/m钢轨12 号道岔曲线尖轨磨耗特性

图9 75kg/m钢轨12号道岔传统线型和新线型曲线尖轨磨耗特性

曲线尖轨产生最大侧面磨耗位置的轨头宽度大大增加,完全避免了整个轨头被全部磨耗掉或产生掉块,在显著延长了尖轨使用寿命的同时,消除了尖轨尖端掉块带来的行车安全隐患。

5、结论

1)提出了一种“直曲组合型”曲线尖轨线型。对于12号道岔,该尖轨前端直线段长度达5439mm,超过尖轨总长的1/3。该技术通过采用相离半切线型并增大相离值实现。

2)重载车辆—道岔动力学仿真数据表明,该设计可显著减小列车顺向通过道岔时作用在尖轨前端的横向力及磨耗指标,从而改变尖轨磨耗特性,延长尖轨使用寿命。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)长期磨耗测试数据表明,尖轨产生最大侧面磨耗的位置显著后移,由传统道岔曲线尖轨实际尖端至35mm断面,后移至距尖轨尖端5~6m的60~70mm断面,表现出与传统曲线尖轨不同的磨耗特性。新尖轨使用寿命是传统曲线尖轨的3~4倍,显著延长了曲线尖轨的使用寿命。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:曲线尖轨线型对其磨耗特性影响的研究󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:王树国,王猛,司道林,葛晶( 中国铁道科学研究院铁道建筑研究所,北京100081)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:铁道建筑,2015年第1期󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮