与直线段铁路相比,曲线段铁路的伤损程度更大,伤损形式主要包括磨损和疲劳伤损,且随着曲线半径减小,伤损速率加快,程度加深。这两种形式的伤损往往同时出现,且相互影响。随着钢轨强度级别的提高,其磨损量降低,但疲劳伤损仍未得到有效缓解。疲劳伤损不仅降低钢轨服役寿命,导致提前下道,还可能危及行车安全。因此,近年来对钢轨疲劳伤损的研究受到了越来越多的关注。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

一普速铁路半径为600 m的曲线地段铺设了60N U71Mn H钢轨,运营约7个月后,钢轨累计通过总质量约100 Mt,曲线上股钢轨出现了较严重纵向线性的剥离掉块伤损。针对该伤损,本文对钢轨表面状态、廓形、磨耗等进行观测,分析该曲线地段轮轨接触状态,并取样分析钢轨的伤损形貌,分析曲线上股钢轨表面纵向线性剥离掉块伤损的产生原因并给出防治措施。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 现场观测结果及分析

钢轨掉块区段位于曲线上股圆缓点附近,该半径600 m的曲线地段长209.55 m,缓和曲线长60 m,超高为50 mm,允许列车最大通过速度为70 km/h。该曲线地段临近车站,车辆实际运行速度不一;由于位于道岔附近,并未进行钢轨打磨。现场观测发现,钢轨表面除连续掉块外,附近存在局部剥离掉块,二者断续性相连,均距工作边约30 mm。钢轨轨距角存在鱼鳞纹,轨顶面有疲劳裂纹,二者交界处存在较为明显的边界,轨面掉块均在该交界处产生。钢轨伤损现场如图1所示。

采用便携式布氏硬度计沿横向对钢轨表面的硬度进行测量。测点位置及测量结果见图2。其中位置(1)—(4)每处设5个测点:以轨距角鱼鳞纹与踏面疲劳裂纹中心交会为界,即以条状剥离伤损带为中心,两侧各2个硬度测点,条带中心1个硬度测点。横向4个测点的测量结果取平均值,得出横向硬度自上而下依次为356、398、435、442、480 HB。可知,钢轨偏非工作边硬度相对较低,偏工作边的硬度较高;由非工作边到轨距角方向,钢轨加工硬化程度逐渐提升。

采用轮廓仪对掉块位置钢轨廓形进行检测,结果见表1。可知,钢轨同时出现了垂向磨耗和侧面磨耗,其中垂向磨耗约1.5 mm,侧面磨耗约0.5 mm。

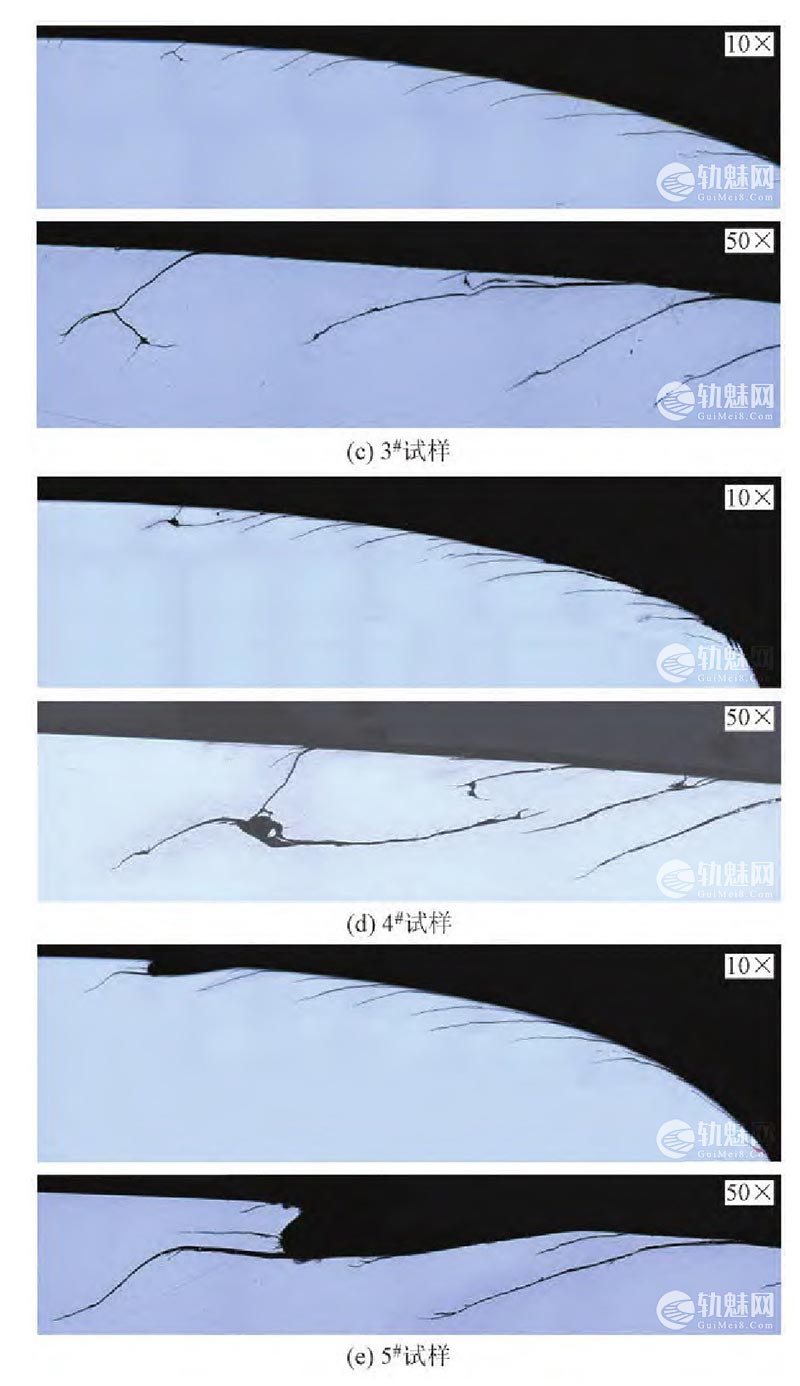

为了检验分析伤损钢轨的金相组织,按照图3(a)所示位置在伤损钢轨未形成掉块区域处截取4件金相试样,观察掉块形成前期的发展趋势。再按照图3(b)所示位置在伤损钢轨掉块位置截取1件金相试样。将5个试样磨制后用4%的硝酸酒精浸蚀并观察,得到其金相磨面照片,如图4所示。

1#—5#试样的金相组织照片见图5。可知:在5件金相试样工作边一侧均存在多条剥离裂纹,从轨头侧面到轨顶,裂纹扩展角度逐渐增大。分界线位置的裂纹由踏面萌生垂直向轨头内部扩展,扩展一定距离后分叉斜向下及沿水平方向并向上转向扩展,形成鱼钩状形貌,随后裂纹继续向踏面扩展或与其他位置的剥离裂纹交会,最终形成剥离掉块。5#试样掉块处的深度为0.633 mm,掉块宽度为3.4 mm。5件金相试样轨距角处的剥离裂纹深度最深,剥离裂纹尖端距钢轨轨头表面约1.7 mm。。

伤损钢轨轨头侧边脱碳层金相组织见图6。可知:脱碳层深度约0.27 mm,满足TB/T 2344.1—2020《钢轨第1部分:43 kg/m~75 kg/m钢轨》的要求:从表面至连续、封闭铁素体网处的深度不应超过0.5 mm。伤损钢母材基体金相组织见图7。可知,钢轨显微组织为细珠光体和少量铁素体。伤损钢轨的非金属夹杂物见图8。可知,非金属夹杂物为A类细系0.5级,满足标准要求。

.jpg)

.jpg)

.jpg)

2 钢轨伤损原因

60N U71Mn H钢轨踏面处的掉块缺陷属于轮轨接触疲劳伤损类型。接触疲劳伤损的发展过程包括裂纹萌生、快速扩展、裂纹-磨耗共生等阶段。钢轨使用过程中的磨耗对裂纹扩展有一定抑制作用,但当磨耗量显著增大时,可能导致轮轨匹配恶化。

列车在曲线地段运行时,轮轨之间的接触状态多为两点接触,即轨顶面与车轮踏面接触的同时,轨距角与车轮轮缘根部接触。这种接触状态所产生的接触应力很大,容易超过钢轨塑性极限,在反复接触应力的作用下,钢轨表面很容易萌生微裂纹。根据Hertz接触理论可知,轮轨之间的最大接触剪应力出现在距离轨头表面一定深度的位置,所以疲劳裂纹将在近表面出现。然而,本文研究钢轨的裂纹是从表面萌生,并向钢轨内部扩展(参见图5)。其主要原因是轮轨接触时同时发生了磨损与疲劳现象,并非单一的疲劳伤损,磨损与疲劳之间存在相互作用和竞争关系。在摩擦力的作用下,钢轨表面容易产生微观缺陷,并形成微裂纹。此外,由于摩擦力的影响,轮轨接触区域的应力分布状态与单纯的疲劳情况也是不同的。列车运行时,车轮与钢轨之间摩擦力越大,最大切应力位置越向表面靠近。如果摩擦因数大于0.1,则疲劳裂纹将从表面萌生。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢轨滚动接触疲劳伤损与过大的接触应力密切相关。轮轨之间的最大接触压应力(σmax)用式(1)粗略计算得到,而最大剪应力(τmax)约为σmax的30%,见式(2)。

$$\sigma_{\text{max}} = 8.53 p^{\frac{1}{3}} \left( \frac{1}{R_{\omega}} + \frac{1}{R_{\text{t}}} + \frac{1}{R_{\text{r}}} \right)^{\frac{2}{3}} \quad \text{(1)}$$󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

$$\tau_{\text{max}} = 0.3 \sigma_{\text{max}} \quad \text{(2)}$$󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

式中:p为轮载,k N;Rω为车轮滚动半径,mm;Rt为车轮踏面横断面外形半径,mm;Rr为轨头横断面轨顶圆弧半径,mm。

轮轨接触位置可能随线路状况和使用时间而变化。本文研究钢轨型面为60N,其轨头横断面包含了半径为200、60、16 mm的圆弧。在直线线路上,轮轨接触面主要位于轨顶半径200 mm圆弧的位置,而在曲线段,轮轨接触面可能向半径60、16 mm圆弧段倾斜。根据文献中的参数,结合式(1)和式(2),可大致计算得到轮轨之间的最大接触压力和最大接触剪应力。结果表明,Rr=200、60、16 mm时,相应的σmax=1 526、2 870、1 783 MPa,τmax=458、861、535 MPa。本文研究的U71Mn H钢轨抗拉强度不小于1 080 MPa。若容许剪应力为抗拉强度的30%,则容许剪应力约354 MPa。可以看出,轮轨接触点在轨顶圆弧半径200、60、16 mm处时,最大接触压应力和剪应力均可能超过钢轨许用应力,容易发生接触疲劳伤损。

轨顶面存在明显纵向疲劳裂纹,而轨距角处存在大量鱼鳞纹(参见图1)。疲劳裂纹由表面向轨头内部扩展,扩展到一定程度后开始分叉,部分裂纹分支向踏面方向扩展,形成鱼钩状形貌[参见图5(d)]。当裂纹萌生和扩展速率比轨头磨耗速率快且未及时打磨消除时,这些裂纹将不断扩展至踏面或与其他裂纹相交,最终形成剥离掉块,掉块位置主要在轨顶面纵向疲劳裂纹与轨距角鱼鳞纹的交界处。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

从形貌来看,鱼钩状裂纹的形成和发展是导致剥离掉块的导火索。钢轨表面裂纹属于张开型(Ⅰ型)和滑开型(Ⅱ型)复合裂纹。有研究表明,随着裂纹深度的增加,其扩展机理和方向也将发生改变。裂纹长度小于0.9 mm时,裂纹扩展以张开型为主;大于0.9 mm时,裂纹扩展机制主要为滑开型。在Ⅰ‐Ⅱ复合型裂纹扩展机制下,裂纹转折角与应力强度因子之间的关系为󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

$$K_Ⅰ\sin\varTheta +K_Ⅱ(3\cos \varTheta-1)=0 \qquad (3)$$󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

式中:KⅠ和KⅡ分别为张开型和滑开型应力强度因子;θ为裂纹尖端折转角度。

计算可得,当裂纹扩展到一定深度并以滑开型机制继续扩展时,裂纹偏转角约为70°,与实际扩展情况基本一致[参见图5(d)]。因此,鱼钩状裂纹形貌与其扩展机制的改变有关。裂纹扩展机制不仅与其扩展深度有关,还与车轮和裂纹的相对位置有关。文献分析了疲劳裂纹扩展方向,发现当车轮与钢轨的接触斑压在裂纹上时,KⅠ非常小,此时裂纹扩展以滑开型为主,其扩展情况主要取决于KⅡ。对于垂直裂纹,KⅡ较小,无法扩展;对于斜裂纹,KⅡ较大,裂纹可以扩展。当接触斑远离裂纹时,以张开型扩展为主。

3 预防措施

影响曲线段钢轨疲劳伤损的主要因素包括曲线半径、钢轨磨耗、轮轨润滑、曲线超高、行车速率、钢轨材质等。在给定钢轨材质和曲线参数的情况下,选择合理的打磨周期和适当的润滑时机是缓解疲劳伤损的有效办法。

我国钢轨打磨技术包括三大类,即预打磨、预防性打磨和修理性打磨。钢轨打磨的主要目的是去除表面损伤,控制疲劳裂纹发展,保持良好的钢轨廓形,使轮轨关系得到有效改善,从而降低轮轨之间的接触力。文献研究朔黄铁路半径400 m曲线段的打磨周期,发现打磨后轮轨接触点由在轨距角处集中向钢轨中心转移,且接触宽度显著增大,这对降低轮轨接触应力是十分有利的。但经过约2个月的使用,累计通过总质量约60 Mt的时候,轮轨关系再次恶化,接触点、磨耗指数、接触应力等恢复至打磨前,所以建议该线路打磨周期设置为60 Mt。文献在对沪昆普速铁路半径500 m曲线的磨耗研究中发现,在打磨12个月后,线路通过总质量达到75 Mt,此时曲线上股出现磨耗,曲线下股出现剥离掉块伤损,所以建议该路段打磨周期为75 Mt。本文研究钢轨上道服役7个月,但并未进行打磨,出现了较为严重的剥离掉块伤损,建议及时对该路段进行打磨,以消除表面疲劳损伤,改善轮轨关系。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轮轨之间的润滑可有效减少钢轨的磨耗,但润滑时间并非越早越好,润滑时机对疲劳裂纹的扩展有较大影响。轮轨之间的磨损与疲劳存在竞争关系,如果磨损较严重,则疲劳伤损一般较轻;相反,如果磨损较少,则可能主要产生疲劳缺陷。文献构建了考虑磨损率的裂纹尖端扩展速率模型,表达式为󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

$$\frac{da}{dN_{Net}}=C(\varDelta K)^m-\frac{\omega }{\sin\varTheta } \qquad (4)$$󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

式中:da/d NNet为裂纹尖端扩展速率;ω为磨损率;C和m为与材料相关的常数;ΔK为应力强度因子幅值,是应力强度因子最大值(Kmax)与最小值(Kmin)之差,ΔK=Kmax-Kmin。

由式(4)可以看出,当磨损率较大时,裂纹尖端扩展速率可能小于0,此时材料主要表现为磨损问题,而当磨损率较小时,材料主要产生疲劳缺陷。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轮轨之间的润滑可以改变磨损率从而影响钢轨疲劳裂纹的扩展。过早的润滑虽然可以减少钢轨的侧面磨耗,但可能加速疲劳裂纹的扩展。其主要原因是早期形成的疲劳裂纹会随着钢轨的磨耗而消除,但在润滑剂的作用下,轮轨摩擦因数显著降低,磨耗量下降,不能有效磨除微裂纹。此外,润滑剂还可能进入裂纹内部,形成油楔效应,进一步加速疲劳裂纹的扩展。文献认为钢轨润滑的最佳时机为开始出现侧面磨耗的时候,而未出现侧面磨耗的曲线上股钢轨无需进行润滑;当钢轨出现微裂纹时,应停止润滑,当新增侧面磨耗达到0.5~1.0 mm后再重新进行润滑,从而同时减缓疲劳伤损和磨耗伤损。文献认为在钢轨上道初期对曲线上股钢轨进行润滑虽然减缓了磨耗速率,但不利于轮轨之间形成良好的匹配度,易导致应力集中,产生疲劳缺陷。针对本文研究的钢轨,建议先打磨,打磨后暂不进行润滑,后续根据磨损情况选择合适的润滑时机。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 结论

针对一半径为600 m普速铁路曲线地段上股钢轨剥离掉块伤损,本文对钢轨表面状态、廓形、磨耗等进行观测,研究该地段轮轨接触状态,分析了钢轨表面纵向线性剥离掉块伤损的产生原因,并给出了防治措施。主要结论如下:

1)钢轨踏面处的纵向条纹掉块伤损属于轨头表面接触疲劳伤损。钢轨的金相试样掉块处深度为0.633 mm,掉块宽度为3.4 mm。钢轨轨距角处的剥离裂纹深度最深,剥离裂纹深度约为1.7 mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)小半径曲线区段,钢轨踏面的局部接触应力过大,在轨距角的鱼鳞纹和轨顶面的纵向裂纹交界处出现纵向边界裂纹,并在反复接触力的作用下逐步演变为剥离掉块,形成沿纵向分布的条纹状掉块缺陷。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)选择合理的打磨策略和适当的润滑时机是缓解疲劳伤损的有效办法。由于磨损与疲劳之间的相互作用有竞争关系,润滑虽然可以减少钢轨磨损,但可能加剧疲劳伤损缺陷。建议对该曲线段钢轨进行合理打磨,并选择适当时机进行润滑处理,从而改善轮轨关系,减小接触应力,减轻钢轨接触疲劳伤损。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

原文出处:

原文名称:小半径曲线钢轨纵向条状剥离掉块原因分析及防治措施󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:刘晓卫,刘丰收,任屹,张善威,曹欣旺,王宗新(中国铁路郑州局集团有限公司 ,中国铁道科学研究院集团有限公司金属及化学研究所)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:铁道建筑 2024年10期󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文献认为钢轨润滑的最佳时机为开始出现侧面磨耗的时候,而未出现侧面磨耗的曲线上股钢轨无需进行润滑;当钢轨出现微裂纹时,应停止润滑,当新增侧面磨耗达到0.5~1.0 mm后再重新进行润滑,从而同时减缓疲劳伤损和磨耗伤损。文献认为在钢轨上道初期对曲线上股钢轨进行润滑虽然减缓了磨耗速率,但不利于轮轨之间形成良好的匹配度,易导致应力集中,产生疲劳缺陷。针对本文研究的钢轨,建议先打磨,打磨后暂不进行润滑,后续根据磨损情况选择合适的润滑时机。󠄐󠄹󠅀󠄪󠄣󠄩󠄞󠄡󠄤󠄤󠄞󠄨󠄩󠄞󠄢󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

👍

原因:还是钢轨材质偏软,应选择硬度高一个档次的钢轨,打磨只是延缓寿命而已

👍