一、简介

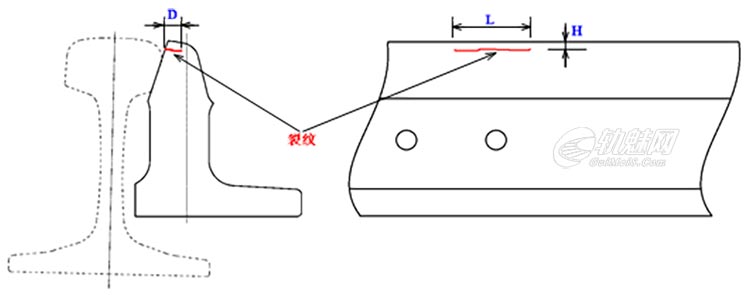

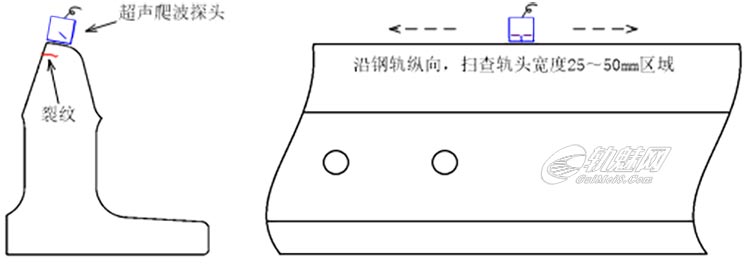

高速铁路道岔尖轨轨头水平裂纹为表面开口型,裂纹区域轨头宽度25mm~50mm。裂纹距离踏面的垂向高度(H)2~5mm,发展后局部有加深;裂纹横向发展深度(D)可达8mm以上,裂纹形式如图1所示。推荐对该类裂纹的检测工艺为:先采用超声爬波波形对比法进行伤损的检出(较磁粉、渗透等方法操作简便,效率高),可测得裂纹纵向延伸长度(L);再采用超声测厚仪对裂纹进行测量(近似测得H、D)。

二、设备器材

主要设备器材、用途及推荐规格参数:

| 序号 | 设备器材 | 规格/参数 | 数量 | 用途 |

| 1 | 数字式超声波探伤仪 | 通用型 | 1 | 检测裂纹的有无,测得L |

| 2 | 超声爬波探头 | 2.5MHz7×7×2双晶 | 若干 | |

| 3 | 超声测厚仪 | 测量范围:0.7-350mm示值精度:0.01mm声速范围:1000-9999m/s测量周期:2次/秒 | 1 | 测量裂纹H、D |

| 4 | 超声测厚探头 | 5MHz PT-12探头直径12mm | 若干 |

三、检测范围

对高速铁路道岔尖轨轨头(宽度25mm~50mm范围)的基本轨一侧进行检测,以发现有无轨头水平裂纹,并对有裂纹的进行L、H、D等尺寸测量。

四、检测方法

4.1 裂纹有无的检测及L的测量

利用数字式超声波探伤仪、爬波探头,对轨头宽度25~50mm的区域进行扫查。

(1)仪器状态调试及扫查灵敏度校正

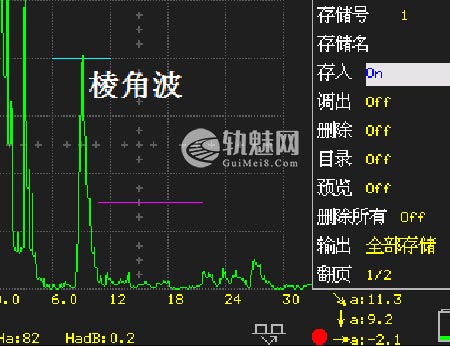

将超声波探伤仪调为双晶收发模式,不必调零点移位(设为0即可),声程设置为30mm(棱角波之后的可显示范围为棱角波之前的2倍即可)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

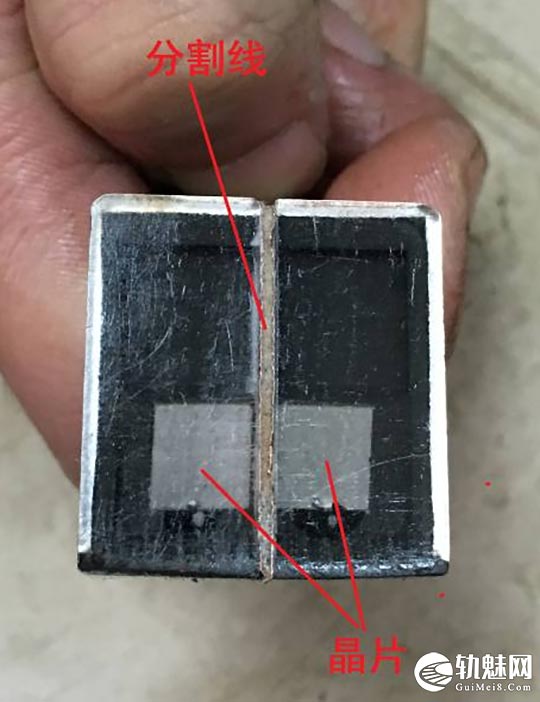

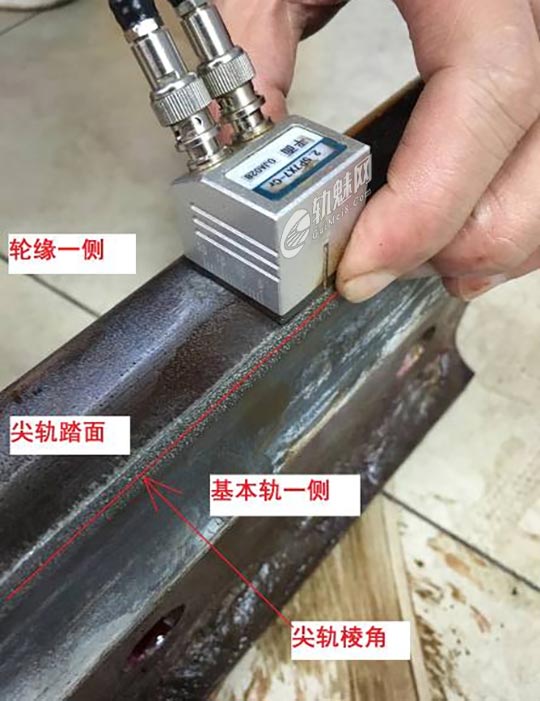

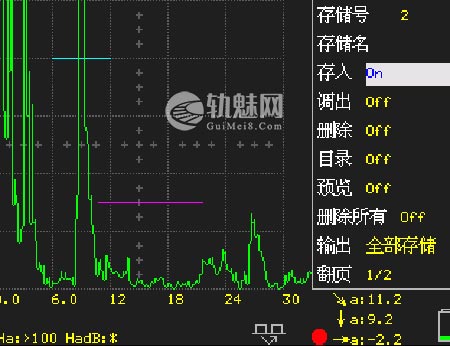

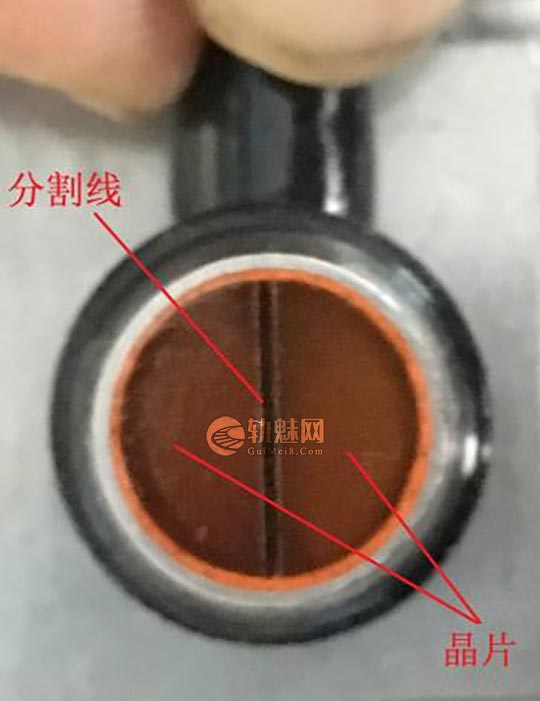

将爬波探头分割线(如图2所示)垂直于钢轨纵向,声束指向基本轨一侧,探头前端面与轨头基本轨一侧棱角对齐,如图3放置。找轨头棱角波,并调至80%波高(如图4所示),再增益6dB(此时,棱角波已过饱和,如图5所示),作为扫查灵敏度。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)扫查方式

爬波探头分割线垂直于钢轨纵向,声束指向基本轨一侧,探头前端面与轨头基本轨一侧棱角对齐(探头不必沿钢轨横向扫查),沿轨头边缘作钢轨纵向扫查。扫查方式如图6所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)波形判别

采用波形比较法判断裂纹的有无。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

无伤损情况下,显示屏中的波形较稳定,无异常波形显示,如图5所示;存在上述伤损时,棱角波之后的波形发生变化,出现伤损回波(爬波探头中纵波、横波均存在,一个伤损可能同时有超过一个反射回波),如图7、8所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

记录该尖轨存在伤损区域的两端轨头宽度,并测量该区域纵向长度L。如尖宽25mm、50mm处仍有伤损显示,应扩大扫查范围,并记录。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

记录、标识该尖轨扫查规程中的异常波形最高处位置,以便用测厚仪进一步测量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图7 当H=3,D=1、2、3、4时的波形显示

(随D增加,棱角波后的波形逐渐变高而杂)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图8 当H=5,D=1、2、3、4时的波形显示

(随D增加,棱角波后的波形逐渐变高而杂)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2 裂纹深度H、D的测量

采用超声波测厚仪,对该尖轨异常波形最高处的裂纹深度H、D进行近似测量。

测厚仪(如图9所示)开机后,应首先利用机身镶嵌的小试块作基准标定,如图10所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

对该类裂纹某一处进行测试时,要注意保持测厚探头的分割线(如图11所示)平行于轨头棱角,如图12所示。对于点式测厚仪,不可快速连续扫查,每测一点要稍作静止,以得到相应的测厚数据。测试时,探头沿轨头横向多点、连续测试,在可读取厚度值(H)与不可读取厚度值交界状态时(D值较小时,探头可能部分移出轨头棱角),稳定探头位置,使用尺子测量探头中心距离棱角的距离,作为此处裂纹的深度D,如图13所示。在此测试过程中,测厚仪显示的最大厚度值(注意分辨,钢轨廓形厚度值除外),作为裂纹距离踏面的深度H。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

除对所标记的异常波形最高处进行H、D测量外,也可适当增加别处测量、记录。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

此测量法,并非测厚仪的针对性应用范围,所测D值为近似值,可能与实际值有一定误差,但可作为反映裂纹横向裂损程度的参考值,不必再作修正。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

五、其他注意事项

1、作业防护要按规定执行,实时掌握作业相关区域的来车、搬动道岔等信息,避免人身伤害。

2、扫查过程中不必搬动道岔,尖轨与基本轨开、合状态下均可进行扫查。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、道岔检测完毕后,必须将所涂耦合剂擦拭干净。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、上线作业清点设备器材,离开作业现场核对设备器材,确保无遗漏,以免影响行车安全。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5、如检测过程中存在不能确认的情况,可采用磁粉、渗透等其他适当的探伤方法进行验证,但要注意磁粉、渗透等探伤方法的使用条件、探伤工艺要求等规范性问题。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

六、检测记录

检测人员应至少记录:站名、道岔编号、尖轨标识、设备器材信息、检测人员、检测日期、检测结果、伤损图示等。

检测记录详见附件《高速铁路道岔尖轨轨头水平裂纹检测记录表》。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮