在城市轨道交通停车场及车辆段(以下简为“场段”)的库内立柱式检查坑整体道床施工中,如采用人工架轨常规施工工艺,则需土建单位与铺轨单位交叉施工。只有在铺轨单位完成立柱式检查坑整体道床后,土建单位才能开始地坪回填施工。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

这不仅工程交接繁琐,而且施工难度大,施工质量易受干扰。无轨施工新工艺能有效规避上述问题,弥补立柱式检查坑整体道床浇筑的缺陷,并极大地提高了施工工效和施工质量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 人工架轨常规施工工艺

在土建单位完成轨道梁和立柱式预插纵筋施工后,铺轨单位进场:首先,根据场段的控制点测设库内的股道线路控制桩,再依据控制桩进行测设加密基桩,以控制股道的方向和高程;然后,采用简易桁吊和吊链、钢轨支撑架进行人工架轨;随后,根据加密基标,利用斜撑和钢轨支撑架对轨道进行精调;在满足浇筑前验收规范要求后,由土建单位负责立柱式箍筋绑扎和模板安装。

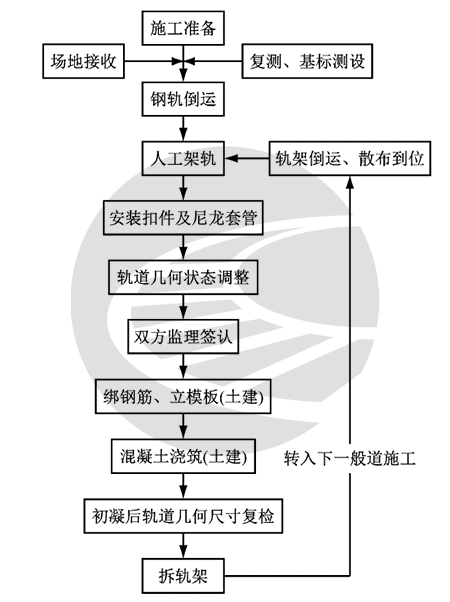

1.1 人工架轨施工工艺流程

人工架轨施工工艺主要包括轨道、土建等相关专业,首先需对基地坐标进行测设,保持测量的精确;然后对钢轨架设、安装并进行粗调,在安装模板之后再进行精调、报检;最后进行立柱、道床的混凝土浇筑工作。人工架轨常规施工工艺具体流程如图1所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 库内立柱式检查坑整体道床施工流程

1.2 常规施工工艺弊端

1)由于立柱式检查坑轨面距底板高差较大,要利用简易门式桁吊和倒链架轨,故人工架轨难度大,安全风险大。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)轨道精调需斜撑长度较长。当利用钢轨支撑架和斜撑对轨道进行精调时,轨道精调质量不易控制,精调难度较大。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)因立柱式检查坑道床浇筑空间较小,立柱及钢轨尺寸受限,故混凝土浇筑振捣难度大,道床浇筑质量控制较难。而且,道床浇筑时需对扣配件成品加以保护,保护难度较大。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)人工占用作业面较大,施工工效较低。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 无轨施工新施工工艺

采用加工精密扣件模具的无轨施工新工艺,可以有效规避常规施工工艺的弊端。

2.1 无轨施工的基地试验

为确保施工工效和施工质量,需验证新工艺的适用性,故先进行基地试验。在车辆基地内搭建试验场地,完全按照库内立柱式检查坑整体道床的施工技术标准和要求进行施工。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

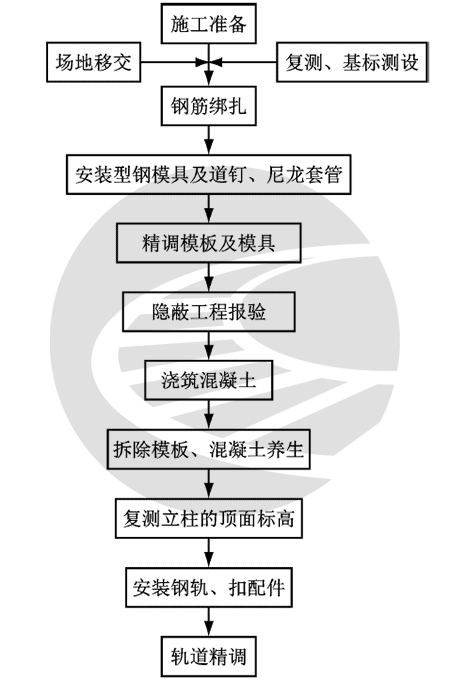

2.2 施工工艺流程及相关技术要求

无轨施工工艺和人工架轨施工工艺主要区别在于钢轨的倒运、架设以及钢轨扣配件的安装是在浇筑立柱混凝土之后开展。此工艺实现了立柱浇筑的无轨施工,施工质量和工效可大幅度提高。其道床剖面及工艺具体流程如图2及图3所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图2 库内立柱式检查坑整体道床结构剖面

图3 无轨施工工艺流程

1)施工准备。①根据短柱的几何尺寸加工所需要的木模板。②加工型钢模具:选用厚度为8~10mm钢板制作胎模,胎模的几何尺寸偏差要控制在1mm以内;胎模完成后型钢下料,加工型钢模具。胎膜及型钢模具如图6所示。

2)道床钢筋在加工棚内集中下料、加工后运至现场进行绑扎,钢筋绑扎时钢筋数量、间距应与设计配筋图一致。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)安装木模板。定位放线,按图纸要求,相邻2个柱子的间距为1.25m。安装木模板前,要将柱子立柱下部基础位置凿毛,并将立柱基础内浮碴及碎片清理干净,保证新老混凝土有较强的粘贴力。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在木模板与混凝土基础的接缝处用双面胶带密封处理后进行模板安装。模板施工技术要求:模板安装位置偏差不大于±5mm,垂直度2mm,宽度允许偏差为±5mm,表面不平整度不大于2mm(1m靠尺检查),高程允许偏差±5mm;模板支立时,须清除模板上的杂物;对于严重变形、挠曲的模板禁止使用;模板支立应牢固平整,应保证其在线路方向上平顺、接头处须平整,在模板接缝处用塑料胶带粘贴,底部有缝隙者,用水泥砂浆堵塞严密;立模前,须对模板内侧均匀涂抹水性脱模剂。模板安装装好后要进行加固处理,横纵向用50mm×70mm的方木连接固定。安装木模板及模具的施工现场如图7及图8所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)安装型钢模具、螺旋道钉(以下简称为“道钉”)、尼龙套管及螺旋筋。在短柱模板安装完毕后,将型钢模具固定在柱头上,并对模具的水平度、直线度进行精调。道钉、尼龙套管及螺旋筋安装好后,道钉要求必须在同一条直线上,误差控制在±1mm之内;型钢模具的水平高度控制在0~3mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)模板、钢筋、型钢模具、道钉尺寸检查并确认符合要求后,方可进行隐蔽工程报验。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6)浇筑立柱混凝土。浇筑混凝土前,应再次检测模板,确认符合验收标准后方可浇筑。浇筑时应对道钉进行覆盖,以减少混凝土的污染。在浇筑过程中要掌握好振捣时机,不可早振、漏振和过振。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

插入式震动棒的操作要点是:直上直下,快插慢拔;插点要均匀。混凝土入模后,分层捣固;捣固要均匀,不得漏捣。立柱顶面需抹面整平,之后进行收光、压光。抹面平整度3mm,抹面高程允许偏差为0~3mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7)拆模及道床养护。拆模时间应以保证混凝土表面及棱角不受损为准。一般混凝土强度达到5MPa时方准拆模。拆除侧模时必须注意对立柱上部道床部分使用土木布或塑料薄膜材料覆盖,并结合现场温度适当洒水养护。拆模后道床表面应光洁,不得有蜂窝、露筋及空洞等现象,如有硬伤或掉角等缺陷应及时修补完好,麻面每侧不得超过该侧面积的1%。如果道床混凝土与立柱混凝土之间存在色差,可采用SJ-40聚合物修补砂浆或高强灌浆料进行表面处理,以确保色差平顺过渡。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8)复测立柱的顶面标高。拆模后对柱顶面标高进场复测,对略高于设计高度的立柱顶面打磨,使其满足设计要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9)安装钢轨扣配件。扣件严格按照组装图进行安装,应提前将尼龙套管与螺旋道钉拧紧,且在拧紧前需涂抹黄油,然后将用小型装载机将钢轨吊放在立柱上。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10)轨道精调。按照先调水平、后调轨距的调整顺序,遵循先粗调后精调的原则,反复调至符合标准为止。精调定位:采用弦线法和万能道尺等工具进行精调定位作业。具体调整方法如下:①目测观察配合万能道尺和10m或20m长弦线丈量调整,使钢轨平直圆顺;②在整个调轨作业中,调轨工作往往需要如此反复调整,才能达到要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精度满足《地下铁道工程施工及验收规范》GB∕T50299—2018工程验收要求,轨距偏差+3mm/-2mm,变化率不大于1‰,高差偏差不超过±2mm,水平偏差不大于2mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3 试验结果

基地试验结果表明,新的无轨施工工艺能有效满足库内立柱式检查坑整体道床各项技术要求。如采用传统施工工艺,本项目工期约为120d,费用约为108万元,且在施工中常出现交叉施工干扰影响大、质量控制难、劳动强度大、工效低等问题。现采用新工艺后,工期约为45d,费用约为40万元,不仅提高了施工工效,降低了人工架轨劳动强度,节约了工装成本,还能更好地控制了施工质量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮