引言

超声波探伤是检测钢轨内部质量的重要手段,今天将开始一个新的系列,包括钢轨厂内、钢轨基地焊接、道岔部件、线路超声波探伤相关内容并对比探伤方面存在的差异。今天我们先看一下钢轨生产厂内是如何进行超声波探伤的。在钢轨生产厂内,由于生产效率需求,使用安装在生产线上的自动超声波探伤设备检测移动钢轨的内部质量,那这种检测方式需要满足哪些条件和要求呢?

01 钢厂探伤标准要求

【探伤覆盖要求】根据TB/T 2344.1-2020《钢轨 第1部分:43kg/m~75kg/m钢轨》标准要求:

1.应对每支钢轨进行超声波探伤;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.横断面检测要求为:

(1)轨头部分不小于70%;

(2)轨腰部分不小于60%;

(3)轨底面大于阴影区,如图1所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

【需检测出来最小缺陷的大小】要求检测出Φ2mm-6dB当量大小的内部缺陷。

02 检测设备

【探头要求】根据TB/T 2344.1-2020的要求,探头的频率为2.25MHz~5MHz。

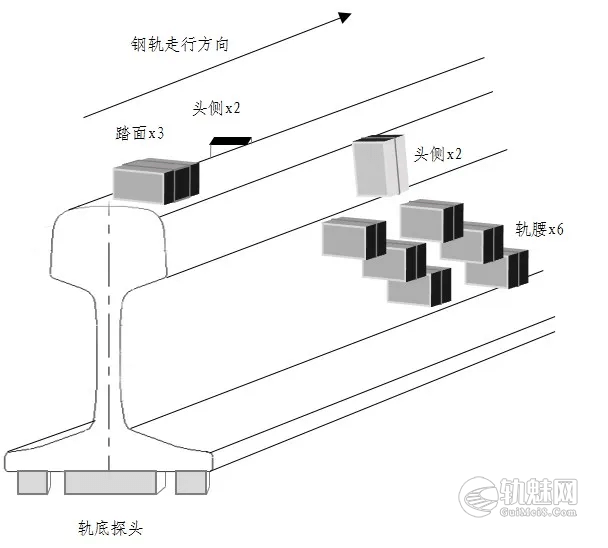

探头的布置应满足上述横断面覆盖面积要求。一般来说,探头数量与探头晶片面积有关,一般配置探头16个,分布示意如图2所示。各钢厂根据其使用的设备特点,也有配置10个或多于16个探头的情况。需要注意的是,由于探头在钢轨长度位置的不同,启动和结束时探头与钢轨耦合存在时间差,因此钢轨两端会有一段距离的检测不能满足标准覆盖要求,通常叫做轨端探伤盲区,该轨端探伤盲区应该在随后加工中切除。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢轨厂内探伤探头多采用纵波双晶直探头进行检测,如图3所示,在轨底两侧使用了横波探头,如图4所示,耦合介质均为水。近几年由于厂内探伤和用户探伤的差异,直探头无法有效检测垂直于钢轨长度方向的面缺陷,因此各家钢厂已陆续在轨头顶面上增加了横波斜探头。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

【设备情况】钢轨生产厂超声波检测设备采用大型固定式超声波检测设备,钢轨通过辊道运输进入超声波检测站,经过检测后进入后续工序进行加工,如图5所示。

超声波探伤辅助设备主要是对中夹持装置,一般在超声检测站前后至少1套,见图6。该装置将钢轨稳定在超声波检测站中,减少钢轨运送过程中的水平晃动和垂直弹跳,起到稳定钢轨运行、减少耦合状态不佳出现误报的作用。

03 检测过程

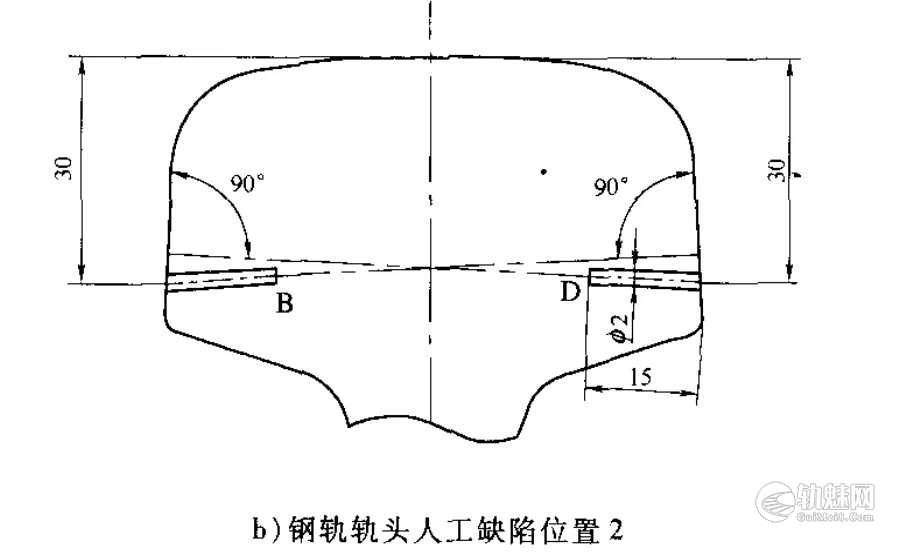

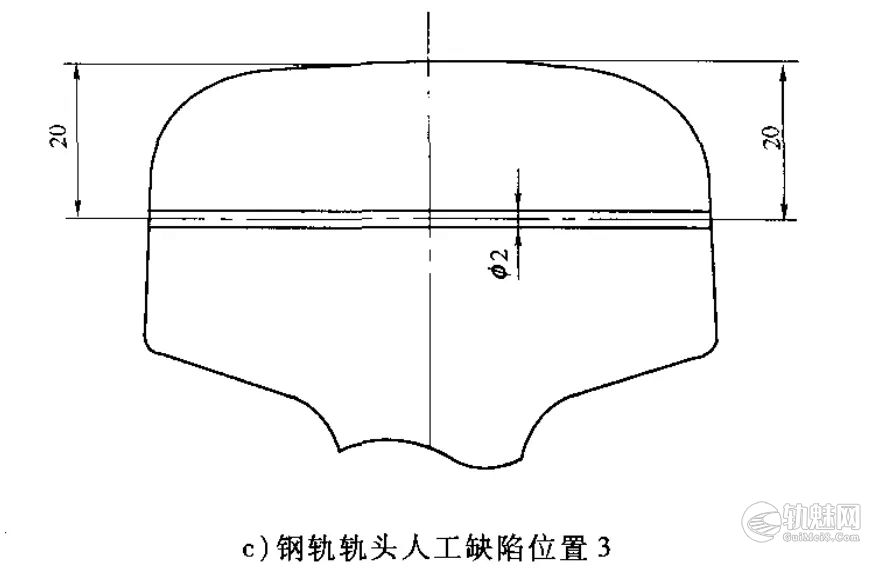

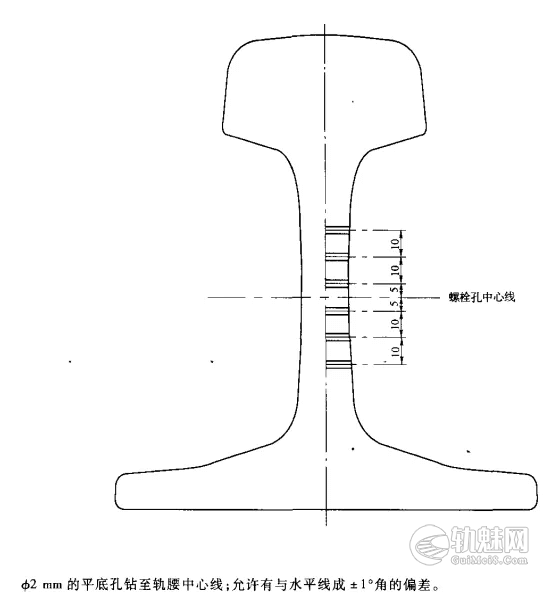

【试样动态标定】每次生产前必须使用经过标定的具有人工预制缺陷的钢轨试样(如图7所示)对设备进行动态标定。标定时每个探头应能够检测出相应的人工缺陷,在不调整的情况下连续进行三次及以上即可用于生产。连续生产过程中最多每8h需进行一次试样动态标定。

图7 60kg/m动态标定试样人工缺陷位置(单位mm,其他轨型可见YB/T 951)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

【检测要求】正常检测钢轨时,钢轨检测速度、检测灵敏度等参数要与试样动态标定时保持一致。要密切关注耦合、机械结构随动是否正常,正常检测过程中,不允许调整超声波探伤灵敏度及其他设备状态。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

【发现问题时的处理】

1.出现误报时可将钢轨倒回重新探伤;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.出现报警而排除误报时,相应钢轨应做上标记,并对报警处切除或整支判废,如图11所示;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.当出现批量性钢轨超声波报警时,超声波探伤单炉伤轨率大于等于 25%时(钢轨按照50m及以上长度检测,多为100m长定尺钢轨,单炉伤轨率计算时折合为25m钢轨),整炉不接收为国铁用轨;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.如果出现设备故障或由于人为原因调整参数,需重新进行试样动态标定,自上次动态标定后的钢轨要重新探伤。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

注:伤轨率的计算——1支百米钢轨可分为A、B、C、D四支25m钢轨,如果1炉有20支钢轨经过超声波探伤,有1支百米钢轨的B段有2处报警(算1支伤轨),C段有1处报警,则伤轨率为2/(4*20)=2.5%。