一、工作量调查

在打磨前调查工作量,确定打磨的重点,以及钢轨波磨、侧磨、接头和光带等情况。

注意:在鱼鳞纹产生的初期,就应该安排打磨。而不是等到发展成鱼鳞伤才安排打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表1 道岔病害统计表

| 病害项/道岔部位 | 侧磨 | 肥边 | 鱼鳞纹 | 剥离掉块 | 光带不良 | 其他 |

| 岔前直基本轨 | 存在 | 存在 | ||||

| 岔前曲基本轨 | 存在 | 存在 | ||||

| 曲尖轨 | 轻微 | 存在 | 存在 | |||

| 直尖轨 | 轻微 | 存在 | 存在 | |||

| 曲上股 | 存在 | 存在 | ||||

| 曲下股 | 存在 | 存在 | ||||

| 长心轨 | ||||||

| 短心轨 | ||||||

| 岔根尖轨 | ||||||

| 直内股 | 存在 | 存在 | 存在 | |||

| 直外股 | 存在 | 存在 | 存在 | |||

| 曲下股 | 存在 | |||||

| 翼轨 | 垂磨 |

表2 轨头基本情况记录表

| 打磨前状况 | 打磨后状况 | |

| 光带 | 偏宽,达40~50mm | |

| 粗糙度 | 1.75~3.5μm | |

| 硬度 | 288HB | |

| 平直度 | ±0.3mm |

表3 心轨降低值记录表

| 各断面参数值 | 打磨前 | 打磨后 | ||||||

| 直向 | 曲向 | 直向 | 曲向 | |||||

| Y | X | Y | X | Y | X | Y | X | |

| 20mm | 5.3mm | 1.7mm | 4.9mm | 1.8mm | ||||

| 50mm | 5mm | 0.75mm | 5.5mm | 0.85mm | ||||

表4 尖轨降低值记录表

| 各断面参数值 | 打磨前 | 打磨后 | ||

| 直尖轨 | 曲尖轨 | 直尖轨 | 曲尖轨 | |

| 2 0 m m 断 面 (3mm)±3mm | 2.7mm | 3.3mm | ||

| 50mm断面0(0mm) -2mm/+3mm | 0.3mm | 0.4mm | ||

表5 岔内接头(铝热焊 胶结绝缘)调查表

| 焊缝(接头)部位(+凸出, -凹进) | 打磨前轨顶面平 直 度 mm | 打磨前工作边平直度mm | 接头类型(铝热焊胶结) |

| 岔前直股 | -27 | -0.1 | P |

| 岔前画康 | -20 | -0.5 | P |

| 直尖轧根端 | -3.2 | -0.5 | P |

| 画尖轨根端 | -1.7 | -1.5 | P |

| 直基本轨根端 | -21 | -0.4 | P |

| 曲基本轨根端 | -1.7 | +0.3 | P |

| 曲上股绝缘 | -24 | -0.5 | J |

| 曲下股绝缘 | -1.4 | -0.5 | J |

| 心轨前直内股 | -25 | -0.5 | P |

| 心轨前画上康 | -21 | 0 | P |

| 岔后直外股 | -20 | -0.1 | P |

| 岔后直内股 | -23 | -0.1 | P |

| 岔后画上股 | -1.6 | 0 | P |

| 岔后曲下股 | -2.5 | +0.3 | P |

| 心轨前直外股 | |||

| 心轨前昌下股 |

打磨前廓形调查

通过现场调查记录,确定病害的种类和深度,应有选择性打磨 模式和遍数,提出打磨意见。例如:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1. 廓形:此次打磨直向60廓形打磨到60D; 侧向曲上60廓形 打磨到60N,曲下股60廓形打磨到60D。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.光带:道岔光带不良原因之一是钢轨廓形不一致,打磨完成 后观察光带变化,局部可以重点修理󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.绝缘接头平直度打磨合格󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.岔心岔尖倒棱倒角使之圆润󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

二、确定打磨方式

打磨前调查待打磨地段钢轨状况,采用钢轨轮廓测量仪测试钢 轨廓形,根据钢轨表面状态、钢轨伤损和轮轨接触情况,研究确定打磨方案,确定打磨范围、打磨项目、道岔区廓形目标要求、光带标准、直尖轨非工作边倒棱标准。

三、确定作业组织

3.1测量每个测点的钢轨廓形

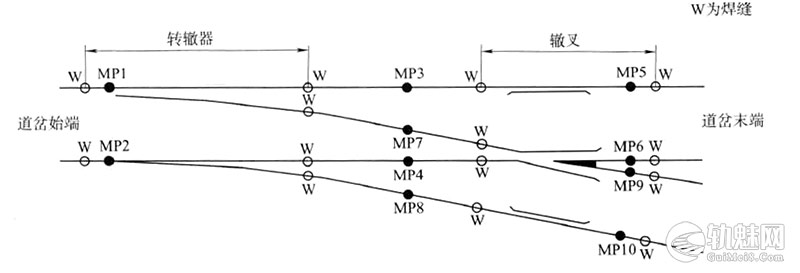

采集廓形数据,并与标准廓形或者设计廓形对比,检查钢轨光带,重点关注光带异常部位,测量廓形,检查接头平直度(如果 是接头部位光带不良)等。根据《高速铁路钢轨打磨管理办 法》,采集不同测点钢轨打磨前廓形。道岔内廓形测点为三个轨 道截面共计10个测点。轨头廓形打磨偏差应满足表1的要求。

表6 轨打磨轨头廓形验收标准(手工检测)

| 设计行车速度(km/h) | 轨头横向-25mm~+25mm范围内(mm) | 轨头横向25mm~+32mm范围内(mm) |

| <200 | +0.3/-0.3 | +0.2/-0.6 |

| ≥200 | +0.2/-0.2 | +0.2/-0.6 |

注:廓形验收范围为钢轨轨头横向-25mm至32mm。表中+、-分别表示所测廓形高于和低于目标廓形的量值。

3.2 道岔打磨组织安排

打磨时应用(机械降低值测量尺)进行测量,测量出尖轨和岔心的降低值,发现尖轨或岔心出现低坑时,应已低坑为中心向钢轨段打磨。

(1)打磨方式

他们的打磨机具是5台精磨机,其中有两台电动精磨机,1台道 岔打磨机,1台角磨机,1台发电机,1台吹雪机,人员配置是10人。在打磨过程中,第一台机具是道岔打磨机,先进行肥边打磨,然后由5台精磨机机具分别调好角度进行第一遍打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1、应用选择性打磨的方式和遍数。

2、打磨时采用“一刀压一刀、刀刀削切量”的方法打磨,这样 打磨出来就不会出现菱角。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、打磨时先打曲股,再打直股,原因是车辆经过曲股是钢轨受力不均,更容易形成肥边、掉块、鱼鳞伤等病害。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、打磨作业就是把轻伤打掉,重伤打成小轻伤,对于打磨后状态较差的钢轨,及时进行更换处理。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5、在针对病害加打之后,选用全覆盖模式进行连续打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6、道岔打磨机和精磨机放刀时应在匀速推动的情况下,这样可以保证放刀时用力过猛伤到钢轨,收刀时应快速收刀。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7、打磨机在过岔心有害空间时,需要另一人帮助推机子,以免轮子跑偏,打伤心轨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8、除了注重钢轨伤损,还会根据钢轨表面光带状态,判断出钢轨受力点。通过对钢轨的打磨,使车轮和钢轨的接触点尽量往 顶面移动。这样下来,可减弱钢轨的应力集中,使钢轨受力均匀,延缓了轨距角的肥边和作用边鱼鳞产生时间。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

距钢轨作用边22~25mm处。光带宽度20~25mm。距钢轨非作用边22~25mm处。

使用道岔打磨机时,钢轨与打磨轮的接触位置,在不伤到夹板 和螺栓的情况下,尽量多下一点刀,这样打磨出的效果会更加显 著,打磨轮蹦裂的可能性也会降小。

(2)打磨角度选择

使用精磨机时,先确定打磨的角度,然后锁定,一只手放在调整高低的旋钮上,另一只手放在调整左右移动的旋钮上,眼睛看 着打磨轮与钢轨打磨后的状态,以及打磨轮和钢轨摩擦出的火花,用大臂或者肩膀推着前进。打磨过程中,不断测量廓形,根据打磨量,进行刻度微调,直至打磨目标廓形,肥边及伤损消除。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5台精磨机的角度也是有不同的,范围一般是在-10度致52度 之间,打磨角度是按(-10、 -8、 -6、 -2、0、2、4、6、8、10、12、16、20、26、32、42、52)

第一台精磨机角度是(52、42、32、26、20),主要是进行钢轨扩型打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第二台精磨机角度是(-10、-8、-6、-2、0),主要是轨面光带打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第三台精磨机角度是(0、2、4、6、8、10),主要是进行鱼 鳞伤,裂纹,掉块打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第四台精磨机角度是(10、12、13、16、20),主要是打磨规矩角打磨,让车辆和钢轨的受力点在同一个水平面上(0度位置 )󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第五台精磨机角度是(4、6、8、10、12)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)打磨后处理

由于精磨机打磨道岔时无法完全打磨岔心,所以需要角磨机来 进行岔心抛光,以及拼接缝打磨。

抛光的重要性:我们一般是把伤损消除后,并不注重抛光,甚至基本不抛光,但其实抛光能消除打磨表面细小的棱角,使表面更平顺,列车冲击力越小,钢轨的使用周期更长。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精磨机打磨好后,再用角磨机进行接头肥边打磨和接头倒棱,岔心抛光、拼接缝修理。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

最后在用吹雪机吹去道岔上残留的铁屑,或者用扫把扫去钢轨上的铁屑,确保铁屑不会残留在钢轨和绝缘接头上。

(4)打磨验收标准

1、打磨结束后使用粗糙仪对钢轨打磨区域进行测量保证粗糙 度不超标(<10um) 。使用硬度计检验打磨区域,保证打磨区域 硬度和前后未打磨区域硬度变化<±50HB。

2、用目测方法,明确表面伤损是否打磨去除。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、打磨廓形应符合设计要求,并采用钢轨轮廓测量仪进行打 磨廓形检查和验收。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、道岔打磨廓形测点钢轨顶面实际打磨量满足铁总357号相关文件要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5、轨面无连续发蓝。

6、打磨后轮轨接触光带:直股和曲线下股钢轨应基本居中, 宽度为35mm; 导曲上股钢轨应偏向内侧,距作用边8mm 为最佳 状态。道岔前后顺延段20m范围内光带应居中,宽度为35mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7、打磨后焊缝处光带应连续均匀,平直度满足验收标准。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8、打磨后导曲线上股、叉根尖轨、短心轨作用边无过多侧磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

学习了