1适用范围

本作业指导书适用于新建**至**铁路客运专线CRTSⅢ型板式无砟轨道自密实混凝土配合比设计、拌制及运输施工。板式岔区道岔板下自密实混凝土施工可参考。

2编制依据

2.1《自密实混凝土应用技术规程》JGJ/T283-2012;

2.2《铁路混凝土工程施工技术指南》铁建设[2010]241号;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3《高速铁路轨道工程施工质量验收标准》TB10754-2010;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4《郑徐铁路客运专线CRTSⅢ型板式无砟轨道施工质量验收指导意见》(工管线路函[2014]367号);󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5《高速铁路CRTSⅢ型板式无砟轨道自密实混凝土暂行技术条件》(铁总科技【2013】125号);󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.6新建**铁路客运专线CRTSⅢ型无砟轨道施工图;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.7施工现场现有施工条件及相关资源配置。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3作业准备

3.1人员准备

管理人员、技术人员及现场作业人员应按要求配备到位。无砟轨道施工前组织技术人员认真学习实施性施工组织设计,阅读、会审施工图纸,熟悉规范和技术标准;对所有现场作业人员进行技术培训,对相关人员进行技术交底。要求各工序现场管理人员和作业人员熟练掌握无砟轨道相关施工方法及验收标准,考核合格后方可上岗。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2工装设备

开工前,各种设备、工装、器具齐全到位,且经检测调试、运转正常。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.3材料、试验准备

各种原材料进场验收合格;自密实混凝土配合比已确定且相关手续完备。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4标准、制度、报批文件准备

各种标准、制度完善齐备,各项责任落实到位、分工明确,规定的报批文件手续完备。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5技术准备

按规定要求完成自密实混凝土配合比试验与轨道板自密实混凝土灌筑揭板试验。试验场地按照设计文件及相关文件要求,实尺施作2块直线轨道板和2块曲线轨道板的底座。通过现场揭板试验验证和完善自密实混凝土的配合比。揭板试验通过验收合格后方可正式施工。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 技术要求

自密实混凝土拌合物要求具有良好的流动性、填充性、间隙通过性和抗离析性等。施工过程中应对自密实混凝土主要原材料的品质按相关规定进行日常检验,自密实混凝土拌合物性能要求见表1。硬化自密实混凝土性能包括力学性能、耐久性能以及收缩性能,其性能要求见表2。

表1 自密实混凝土拌合物性能要求

| 序号 | 检 查 项 目 | 性 能 要 求 |

| 1 | 坍落扩展度(mm) | 630~680mm |

| 2 | 扩展时间T500(s) | 3~7 |

| 3 | J环障碍高差BJ(mm) | <18 |

| 4 | 泌水率 | 0 |

| 5 | L型仪充填比 | ≥0.9 |

| 6 | 含气量(%) | 3~6 |

| 7 | 竖向膨胀率 | 0~1.0% |

表2 硬化自密实混凝土性能要求

| 序号 | 检 查 项 目 | 指 标 要 求 | |

| 1 | 56d抗压强度(MPa) | ≥40 | |

| 2 | 56d抗折强度(MPa) | ≥6.0 | |

| 3 | 56d弹性模量(MPa) | 3.0×104~3.8×104 | |

| 4 | 56d电通量(C) | ≤1000 | |

| 5 | 56d抗盐冻性能(28次) | 剥落量<1000g/m2 | |

| 6 | 56d干燥收缩值(×10-6) | ≤400 | |

| 7 | 开裂敏感性,初始裂缝时间(h) | ≥336 | |

| 8 | 有害物质含量 | 氯离子含量 | 不大于胶凝材料总量的0.10% |

| 9 | 碱含量 | 不大于3.0kg/ m3 | |

| 10 | 三氧化硫含量 | 不大于胶凝材料总量的4.0% | |

5施工工艺流程

5.1设计配合比

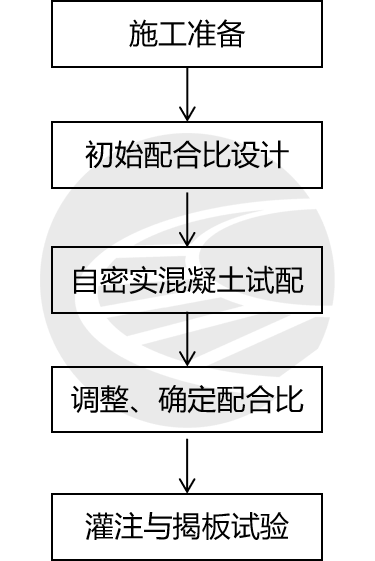

自密实混凝土配合比设计工艺流程如图1。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 自密实混凝土配合比设计工艺流程图

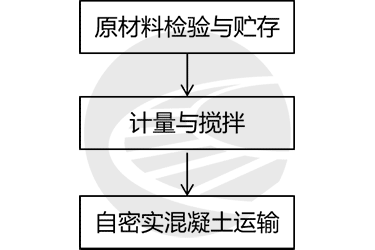

5.2制备与运输

图2 自密实混凝土制备与运输工艺流程图

6施工要求

6.1确定配合比

6.1.1施工准备

试验仪器、试验设备准备到位;混凝土搅拌站满足混凝土生产要求;自密实混凝土所需原材料完成进场验收;生产作业人员和试验、技术、管理人员已就位且已经过岗前培训。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.1.2初始配合比设计

(1)自密实混凝土配合比设计宜采用绝对体积法,选定自密实混凝土的配合比参数应符合以下规定:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①胶凝材料用量不宜大于580kg/m3;

②用水量不宜大于180kg/m3;

③自密实混凝土单位体积浆体总量含量不宜大于0.40m3;

(2)自密实混凝土氯离子总含量应不大于胶凝材料总量的0.10 % ,自密实混凝土的总碱含量应不大于3.0kg / m3。否则应重新选择原材料或调整计算的配合比,直至满足要求为止。

(3)混凝土中宜适量掺加优质的粉煤灰、磨细矿渣粉等矿物掺和料。不同矿物掺和料的掺量应根据混凝土的性能通过试验确定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)有抗冻要求时,应根据抗冻等级和设计要求来确定自密实混凝土的含气量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)当施工环境温度等发生较大变化时,及时调整混凝土施工配合比。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.1.3自密实混凝土试配

(1)试配时,首先应进行试拌,先检查拌合物自密实性能必控指标,再检查拌合物自密实性能可选指标。当试拌得出的拌合物自密实性能不能满足要求时,应在水胶比不变、胶凝材料用量和外加剂用量合理的原则下调整胶凝材料用量、外加剂用量或砂的体积分数等,直至符合要求为止,并据此提出一个供强度试验用的基准配合比。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)混凝土强度试验时至少应采用三个不同的配合比。当采用不同的配合比时,其中一个应为上述6.1.3-(2)基准配合比,另外两个配合比的水胶比宜较基准配合比分别增加和减少0.02;用水量与基准配合比相同,砂的体积分数可分别增加或减少1%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)混凝土强度试验时,每种配合比至少应制作一组试件,标准养护到28d或设计要求的龄期时试压,也可同时多制作几组试件,按《早期推定混凝土强度试验方法》JGJ/T 15早期推定混凝土强度,用于配合比调整,但最终应满足标准养护28d或设计规定龄期的强度要求。如有耐久性要求时,还应检测相应的耐久性指标。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.1.4调整、确定配合比

根据试配结果对基准配合比进行调整,调整与确定应按《普通混凝土配合比设计规程》JGJ 55的规定执行,所确定的配合比即为设计配合比。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.1.5灌筑与揭板试验

CRTSⅢ型轨道板正式上线铺设前,宜采用设计配合比进行模拟试验,以检验所设计的配合比是否满足工程应用条件。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

模拟试验时,首先按照设计施工图实尺施作底座板4块,其中曲线底座不少于2块(超高量以管段内实际最大超高值为限高);第二,按隔离层施工要求铺设隔离层,并按设计要求放置防裂钢筋网片等;第三,轨道板吊装就位、安装精调支座、轨道板模拟精调等;第四,轨道板底灌注腔预湿、封边、压紧固定;最后进行自密实混凝土调整层灌注。注意做好灌注记录,内容包括灌注过程速度变化情况、灌注时间、流动性、封边材料及效果。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

灌注后约24h拆除压紧封边装置,当自密实混凝土强度达到设计强度的30%后,可进行揭板试验检查。查看自密实混凝土灌注质量,要求其外观饱满、密实,无离析现象。如达不到设计要求,则应通过调整自密实混凝土配合比、改进灌注工艺等,重复试验,最终满足质量要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

揭板试验通过验收后方可正式上线施工。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2制备与运输

6.2.1原材料检验与贮存

(1)自密实混凝土原材料进场时,供方应按批次向需方提供质量证明文件。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)原材料进场后,应进行质量检验,并应符合下列规定:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①胶凝材料、外加剂的检验项目与批次应符合现行国家标准《预拌混凝土》GB/T 14902的规定;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②粗、细骨料的检验项目与批次应符合现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ 52的规定,其中人工砂检验项目还应包括亚甲蓝(MB)值;

③其他原材料的检验项目和批次应按国家现行有关标准执行。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)原材料贮存应符合下列规定:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①水泥应按品种、强度等级及生产厂家分别贮存,并应防止受潮和污染;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②掺合料应按品种、质量等级和产地分别贮存,并应防雨和防潮;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③骨料宜采用仓储或带棚堆场贮存,不同品种、规格的骨料应分别贮存,堆料仓应设有分隔区域;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④外加剂应按品种和生产厂家分别贮存,采取遮阳、防水等措施。粉状外加剂应防止受潮结块;液态外加剂应贮存在密闭容器内,并应防晒和防冻,使用前应搅拌均匀。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.2计量与搅拌

(1)自密实混凝土应在配有自动计量系统和强制式搅拌机的搅拌站内搅拌,混凝土原材料称量最大允许偏差应符合下列规定(按重量计):胶凝材料(水泥、矿物掺和料等)±1%;外加剂±1%;骨料±2%;拌合用水±1%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)搅拌混凝土前,应严格测定粗细骨料的含水率,准确测定因天气变化而引起的粗细骨料含水率变化,以便及时调整施工配合比。一般情况下,含水率每班抽测2次,雨天应随时抽测,并按测定结果及时调整混凝土施工配合比。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)搅拌时,宜先向搅拌机投入细骨料、水泥和矿物掺和料,搅拌均匀后,再加入所需用水量和外加剂,待砂浆充分搅拌后再投入粗骨料,并继续搅拌至均匀为止。上述每一阶段的搅拌时间不宜少于30s,总搅拌时间不宜少于3min。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)冬期施工时,应先经过热工计算,并经试拌确定拌合水和骨料需要预热的最高温度,以保证自密实混凝土入模温度不低于5℃。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)正式生产前必须对自密实混凝土拌合物进行开盘鉴定,检测其工作性能。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.3自密实混凝土运输

(1)应选用能确保浇筑工作连续进行、运输能力与混凝土搅拌机的搅拌能力相匹配的混凝土专用运输设备运输自密实混凝土。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)自密实混凝土的运输速率应保证施工的连续性,当罐车到达浇筑现场时,应使罐车高速旋转20~30s方可卸料。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)运输自密实混凝土过程中,应保持运输混凝土的道路平坦畅通,确保混凝土在运输过程中能够保持均匀性,运到浇筑地点不发生分层、离析和泌浆等现象。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)运输自密实混凝土过程中,应对运输设备采取保温隔热措施,防止局部混凝土温度升高(夏季)或受冻(冬季)。应采取适当措施防止水份进入运输容器或蒸发,严禁在运输过程中向混凝土内加水。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)应尽量减少自密实混凝土的转载次数和运输时间。从搅拌机卸出混凝土到混凝土浇筑完毕的延续时间以不影响混凝土的各项性能为限。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7劳动组织

一个工作面作业人员配置见表3。

表3 施工作业人员配置表

| 序号 | 作业内容 | 作业岗位 | 数量(人) | 备 注 |

| 1 | 现场管理、协调 | 队 长 | 1 | |

| 2 | 技术负责 | 技术管理 | 2 | |

| 3 | 搅拌站生产 | 操作、上料 | 4 | |

| 4 | 混凝土运输 | 汽车司机 | 3 | |

| 5 | 普 工 | 4 | 配合倒运及上料 | |

| 6 | 混凝土配比及检测 | 试验工程师 | 3 | 搅拌站及现场 |

| 合 计 | 17 | |||

8机具设备

一个工作面主要机具材料配置见表4。

表4 自密实混凝土制备运输机具材料配置表

| 序号 | 机具材料名称 | 数 量 | 备 注 |

| 1 | 混凝土搅拌站 | 1套 | HSZ90 |

| 2 | 混凝土输送车 | 3辆 | 与运距有关 |

| 3 | 混凝土中转料仓 | 2~3个 | |

| 4 | 混凝土灌注料仓 | 1个 | 带行走小车和漏斗 |

| 5 | 汽车吊 | 1台 | 配合中转仓作业 |

9材料要求

9.1水泥

(1)水泥宜选用硅酸盐水泥或普通硅酸盐水泥,混合材宜为矿渣或粉煤灰。不宜使用早强水泥。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)水泥的技术要求除应满足国家标准的规定外,还应满足表5的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表5 水泥的技术要求

| 序号 | 项 目 | 技术要求 |

| 1 | 比表面积,m2/kg | 300-350 |

| 2 | 游离氧化钙含量,% | ≤1.0 |

| 3 | 碱含量,% | ≤0.80 |

| 4 | 熟料中的C3A含量,% | ≤8 |

注:当骨料具有碱—硅酸反应活性时,水泥的碱含量不应超过0.60%。

9.2矿物掺和料

(1)矿物掺和料应选用品质稳定的产品。矿物掺和料可选用粉煤灰、矿渣粉、硅灰等。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2) 粉煤灰

粉煤灰的技术要求应满足《高速铁CRTSⅢ型板式无砟轨道自密实混凝土暂行技术条件》的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)磨细矿渣粉

磨细矿渣粉的技术要求应满足《高速铁CRTSⅢ型板式无砟轨道自密实混凝土暂行技术条件》的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)其他矿物掺和料

为改善自密实混凝土工作性能所添加的其他矿物掺和料,如石灰石粉、硅质微粉、偏高岭土等,其性能应经过试验验证。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.3 细骨料

(1)细骨料宜优先选用级配合理、质地均匀坚固、吸水率低、空隙率小的洁净天然河砂。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)细骨料的颗粒级配(累计筛余百分数)应满足JGJ 52的规定,宜优先选用2Ⅱ区或Ⅲ区的规定,细度模数不大于2.7,含泥量(按质量计)不大于2.0%,其他性能指标应满足TB/T3275的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)细骨料的砂浆棒膨胀率宜小于0.10%,当砂浆棒膨胀率为0.10%-0.30%时,应采取抑制碱—骨料反应的技术措施,并经试验证明抑制有效,当砂浆棒膨胀率大于0.30%时,应更换骨料。不得使用具有碱—碳酸盐反应活性的骨料。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.4 粗骨料

(1)粗骨料应选用级配合理、粒形良好、质地均匀坚固、线胀系数小的洁净碎石或卵石,也可采用碎卵石。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)粗骨料级配应满足规范要求,最大公称粒径不宜大于16mm,针片状颗粒含量不大于5%,含泥量不大于0.5%,其他性能应符合TB/T3275的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)粗骨料的砂浆棒膨胀率宜小于0.10%,当砂浆棒膨胀率为0.10%-0.30%时,应采取抑制碱—骨料反应的技术措施,并经试验证明抑制有效,当砂浆棒膨胀率大于0.30%时,应更换骨料。不得使用具有碱—碳酸盐反应活性的骨料。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.5 外加剂

(1)外加剂与胶凝材料之间应有良好的相容性,且能明显改善混凝土的性能。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)减水剂应采用减水率高、坍落度损失小、能明显提高混凝土耐久性且质量稳定的产品。减水剂性能要求应符合《高速铁CRTSⅢ型板式无砟轨道自密实混凝土暂行技术条件》要求,按照《铁路混凝土》(TB/T3275-2011)相关规定执行󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)根据需要可选用膨胀剂、引气剂等外加剂。膨胀剂性能应符合《混凝土膨胀剂》(GB23439-2009)规定的Ⅱ型膨胀剂,引气剂性能应符合TB/T3275的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)黏度改性材料选用能够改善自密实混凝土工作性能且不降低自密实混凝土力学性能和耐久性能的材料,其性能应符合《高速铁CRTSⅢ型板式无砟轨道自密实混凝土暂行技术条件》要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.6 拌合用水

(1)拌制自密实混凝土可采用饮用水。当采用其他水源时,水质应符合《铁路混凝土》(TBT3275-2011) 的规定。

(2)用拌合用水和蒸馏水(或符合国家标准的生活用水)进行水泥净浆试验所得的水泥初凝时间差及终凝时间差均不得大于30min,其初凝和终凝时间尚应符合水泥国家标准的规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)养护用水除不溶物、可溶物可不作要求外,其他性能要求与拌合用水相同。养护用水不得采用海水。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10质量控制

(1)自密实混凝土的质量检验包括原材料检验、拌合物性能检验和硬化混凝土性能检验。

(2)施工前应对自密实混凝土用原材料的产品合格证及出厂质量检验报告进行进场核查,并按规定进行复检。按设计及施工要求复检拌合物工作性能,核查配合比试拌过程以及相关混凝土力学性能、抗裂性能和耐久性能等试验结果。对用于施工过程控制或质量检验的混凝土强度和耐久性取样试件,应从同一盘混凝土或同一车运送的混凝土中取出。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)施工过程中应对自密实混凝土用主要原材料的品质和自密实混凝土拌合物性能按相关规定进行日常检验。检验结果应满足相关要求。保证专仓专用,防雨水、防污染。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)施工过程中,如更换水泥、外加剂、矿物掺和料等主要原材料的品种及规格,应重新进行混凝土配合比试验。并对试验配合比混凝土的拌合物性能、力学性能、收缩性能与耐久性能进行检验,检验结果应分别满足设计与相关规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)应选用能确保浇注工作连续进行、运输能力与混凝土搅拌机的搅拌能力相匹配的混凝土专用运输设备运输自密实混凝土,应尽量减少自密实混凝土的倒运次数和运输时间。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)搅拌混凝土前,应严格测定粗细骨料的含水率。准确测定因天气变化而引起的粗细骨料含水率变化,以便及时调整施工配合比。一般情况下,含水率每班抽测 2 次,雨天应随时抽测,并按测定结果及时调整混凝土施工配合比。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7) 在炎热季节灌注自密实混凝土时,应避免模板和混凝土直接受阳光照射,保证混凝土入模前模板和钢筋的温度以及附近的局部气温均不超过50℃。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8) 在低温条件下(当昼夜平均气温低于5℃或最低气温低于-3℃时)灌注自密实混凝土时,应采取适当的保温防冻措施,保证混凝土抗压强度达到设计强度的30%之前不得受冻。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9) 在相对湿度较小、风速较大的环境下灌注自密实混凝土时,应采取适当的挡风措施,防止混凝土失水过快。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(10)在自密实混凝土灌注过程中,应按要求取样制作混凝土强度、弹模和耐久性试件,试件制作数量应符合相关规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11安全及环保要求

11.1 安全控制要点

(1)施工用电应有专人检查防护,电线外皮不能破损,并安装漏电保护器。电工必须持电气作业许可证上岗。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)混凝土搅拌站、试验仪器等专用设备的操作人员必须经过培训并持证上岗。严格按操作规程进行操作并定期保养设备。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)夜间施工时应保证照明亮度,防止损伤人员及设备。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11.2 环境保护控制要点

(1)废弃的混凝土等固体废弃物必须按照规定集中统一处理,严禁随意排放污染环境。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)施工作业时要对所有生活和生产废水经过过滤、沉淀后集中处理。施工营地设置集中垃圾收集地,设专人管理,经无害化处理后排放,定期填埋,严禁就地焚烧。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)针对施工过程中产生的噪音,对动植物和人体损害均较大,为了保护环境,应尽量减少噪音污染。机械设备使用低噪音发动机。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮