0 引言

高速铁路CRTSⅡ型板式无砟轨道自在京津城际铁路铺设以来,相继在京沪高速铁路、沪杭客专、京武高速铁路、合蚌客专、宁杭客专、杭甬客专、津秦客专、杭长客专和合福客专等得到了广泛的应用,实践证明了其在高速运行过程中的平稳性和舒适性较优。这是由CRTS 域型板式无砟轨道主要特点及系统结构决定的:它是由钢轨、扣件、轨道板、CA 砂浆、底座板或支承层、二布一膜、锚固装置、侧向挡块等组成,其中轨道板为有挡肩、单向先张预应力混凝土预制板。

运营实践证明,CRTSⅡ 型板因纵连体系受温度影响较为明显,易产生轨道板与砂浆离缝;轨道板间宽接缝离缝;局部宽接缝破损等病害,对结构耐久性有一定影响。为解决此类现象,2013年7 月在中铁十七局某高铁项目部召开的由建设、运营、设备、设计、施工等单位参加的研讨会上;通过对轨道板温度变形原理的分析,针对轨道板在高温条件下产生的综合病害,首先我们将其定名为“高温胀板病害”。其次我们在整个研讨过程中,结合现场实际病害,在研究分析了具体情况后,提出了相应的整治措施。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 轨道板温度变形的表现形式及成因分析

CRTS域型板式无砟轨道温度变形均发生在轨道板板端和板间接缝处,表现为轨道板四角离缝、高低不平顺较大、板间接缝开裂或破碎以及部分轨道板开裂、剪力钉拔出等。从气象资料看出,夏季部分地区气温均在38℃以上,最高可突破40℃,其中长江以南个别地区7月5日以来出现持续40℃以上天气。在这种气温条件,根据现场观测,轨道板白天正温度梯度(板面温度高于板底温度)能达到100℃/m,凌晨负温度梯度(板面温度低于板底温度)能达到-50℃/m (高于设计推荐的80~85℃/m 和-40~-43℃/m)。轨道板实际温度梯度已经超过设计推荐值,轨道板白天中间上拱、四角下压CA 砂浆层,晚上轨道板四角翘曲,轨道板容易在四个角附近产生离缝或离缝扩大,形成自由端,轨道板在极端高温作用下,集聚了大量的温度应力无法释放,使轨道板稳定性降低。部分线路轨道纵连不及时;个别处张拉锁件缺失或安装不到位、板间接缝混凝土质量不好、板间张拉及浇注混凝土时温度低等也是产生上述问题的原因所在。为解决这些问题,结合现场实际情况我们采取了以下整治措施。

2 轨道板高温胀板病害整治对策研究及材料选用

2.1 整治对策

对轨道板翘曲变形引起高低不平顺较大处所,对离缝进行注浆(胶)处理,恢复轨道板与CA砂浆的粘结力,增加对轨道板的约束;对轨道板端伸缩导致的板间接缝伤损破碎处所,进行植筋锚固、打开板间接缝、板底注浆(胶)、浇注板间接缝处理,同时,植筋位置、数量应根据现场病害实际情况进行相关计算。

2.2 整治所用材料

针对病害产生的原因及病害部位,首先选用好修补材料,使其达到快速修复、早强并能尽快恢复列车运行速度的要求。其次,依据设计基本要求,确定修补施工工艺,并根据病害具体情况和现场实际细化具体修补方案。

2.2.1 水泥乳化沥青砂浆离缝选用TK-A型修补材料。该材料是一种可快速固化的双组份注浆材料。适用于水泥乳化沥青砂浆离缝的注浆修复,尤其适合运营期天窗时间内施工使用。(见表1)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表1 TK-A 型修补材料主要性能指标

| 序号 | 检测项目 | 单位 | 指标要求 | 检测方法 |

| 1 | 粘度 | mPa•s | ≤100 | GB/T 2794 |

| 2 | 凝胶时间 | min | ≤30 | GB/T 7193 |

| 3 | 拉伸强度 | mPa | ≥6(2h):≥10(24h): ≥15(7d) |

GB/T 2567 |

| 4 | 抗压强度 | mPa | ≥15(2h):≥20(24h): ≥30(7d) |

JC/T 1041 |

| 5 | 断裂伸长率(7d) | % | ≥2 | GB/T 2567 |

| 6 | 收缩率(7d) | % | ≤2 | 通过测量液态密度(GB/T13354)和成型硬化物的密度(GB/T1033.1),计算得出 |

| 7 | 粘结强度(7d) | mPa | ≥3 | JC/T1041 |

2.2.2 轨道板裂缝修补材料选用TK-B 型修补材料。TK-B型修补材料具有较低的粘度,渗透性好,粘结强度高,适用于轨道板混凝土裂缝的修补。(见表2)

表2 TK-B型轨道板裂缝修补材料性能指标

| 序号 | 检测项目 | 单位 | 指标要求 | 检测方法 |

| 1 | 粘度 | mPa•s | ≤200 | GB/T 2794 |

| 2 | 凝胶时间 | min | ≤60 | GB/T 7193 |

| 3 | 拉伸强度 | mPa | ≥6(2h):≥14(24h): ≥20(7d) |

GB/T 2567 |

| 4 | 抗压强度 | mPa | ≥10(2h):≥30(24h): ≥60(7d) |

JC/T 1041 |

| 5 | 断裂伸长率(7d) | % | ≥2 | GB/T 2567 |

| 6 | 收缩率(7d) | % | ≤2 | 通过测量液态密度(GB/T13354)和成型硬化物的密度(GB/T1033.1),计算得出 |

| 7 | 粘结强度(7d) | mPa | ≥5 | JC/T1041 |

2.2.3 轨道板缺损修补材料

轨道板缺损修补材料选用TK-H型修补材料。该材料具有固化速度快、粘结强度高、抗压强度高等优点,有优异的抗渗、抗冻、防腐蚀性能。适用于高强度预制混凝土构件的修补。(见表3)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3 TK-H型轨道板缺损修补材料性能指标

| 编号 | 项目 | 单位 | 指标 | 试验方法 | |

| 1 | 抗压强度 | 2h | MPa | ≥30.0 | GB/T 5008 1-2002 |

| 1d | ≥40.0 | ||||

| 28d | ≥55.0 | ||||

| 2 | 抗折强度 | 2h | MPa | ≥4.0 | |

| 1d | ≥6.0 | ||||

| 28d | ≥8.0 | ||||

| 3 | 劈拉粘结强度 | MPa | ≥1.5 | JTJ/T 271-99 | |

| 4 | 干缩率(28d) | % | ≤0.03 | GB/T 5008 2-2009 | |

| 5 | 电通量(28d) | C | <500 | ||

| 6 | 抗冻性 | \ | ≥F300 | ||

2.2.4 宽接缝混凝土修补材料

宽接缝混凝土修补选用TK-K型修补材料。该材料通过采用聚合物改性、粒度匹配优化、组分设计等技术途径,以无机材料为主,辅以多种助剂,具有施工时间可调、强度发展可控等特点,能够满足天窗时间内修补、天窗时间后列车通行的要求。(见表4)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表4 TK-K型宽接缝混凝土修补材料性能

| 序号 | 检测项目 | 单位 | 指标要求 | 检测方法 |

| 3 | 抗折强度 | mPa | ≥5(2h): ≥6(24h): ≥8(7d): ≥15(28d) |

JTJ/T 217 |

| 4 | 抗压强度 | mPa | ≥10(2h):≥30(24h): ≥50(7d):70(28d) |

JTJ/T 218 |

| 6 | 收缩率(28d) | % | ≤0.2 | DL/T5126 |

| 7 | 粘结强度(28d) | mPa | ≥2.5 | DL/T5126 |

3 轨道板高温胀板病害的整治与工艺

3.1 现场情况

现场病害地段里程为K173+100,多块轨道板纵向移动,局部轨道板上拱,砂浆离缝10mm~15mm,轨面高低3mm/10m~5mm/10m 超限;以上拱处为中心大里程方向7 块,小里程方向7 块轨道板纵向移动;宽接缝混凝土破损;轨道板局部伤损;轨道板纵向移动,轨距块损害。

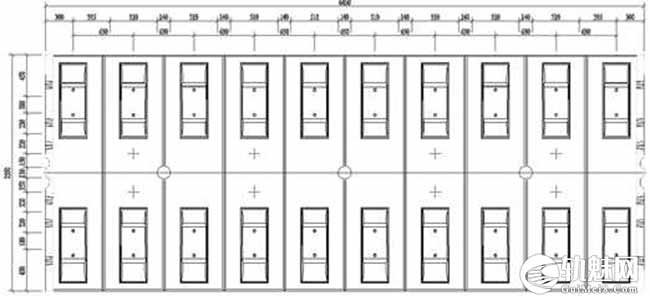

图1 轨道板处理示意图

3.2 工艺流程图

根据理论法分析及病害情况,我们制定了以下工艺流程图:

图2 整治工艺流程图

3.3 轨道板锚固植筋数量计算

3.3.1 锚固钢筋数量n

n=F总/V

F总——温度产生的剪力-轨道板与砂浆的粘结力;V——抗剪设计值。

3.3.2 温度剪力F

每升温1℃轨道板产生的温度力

F(温度力)=E×A×△T×a=165.75kn

E——混凝土弹性模量,32500MPa;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

A——轨道板横断面面积,轨道板厚度*宽度:200mm*2550mm;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

a——线涨系数;取1*10-5

现场工况中轨道温差△T取40℃:165.75KN*40=6630KN󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板与砂浆的粘结力取410KN,单边取6.5 块板轨道板进行植筋植筋󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

F总=6630-410*6.5=3965KN

3.3.3 考虑混凝土先于钢筋破坏,V值取混凝土抗剪设计值Vc,

Vc=0.65*Vc0×f×fv×fβ=0.65*88.93KN=57.8KN

Vc0——混凝土边缘破坏抗剪设计值;143.9KN;

f——混凝土强度影响系数,取0.6;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

fv——边、间距影响系数,取1.03;

fβ——剪力方向影响系数;取1;

单边轨道板轨道板植筋数量n=F总/V=3760KN/57.8KN=68根最终确定破损宽接缝两边各值7 块轨道板,植筋总数为136 根。

3.4 钻孔

3.4.1 根据计算得知,该处病害共14块轨道板需钻孔植筋,植筋共136 根。植筋布置为以伤损宽接缝为中心往大小里程算起分别钻孔植筋;8-16-10-10-8-8-8。

3.4.2 8根植筋的轨道板钻孔位置在2、4、6、8 承轨台,10 根植筋的轨道板钻孔在1、3、6、8、10 承轨台,16 根植筋的轨道板钻孔位置在1、2、4、5、6、7、9、10成轨台,钻孔孔位中心距离轨道板横向中心线205mm,距离挡肩166.6mm。钻孔深度要求为480mm,钻孔直径35mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5 植筋锚固

1~3号和12~14号轨道板植筋8 根/块,4~5号和10~11号轨道板植筋10 根/块,6 号和9 号轨道板植筋16根/块,7号和8号轨道板植筋8 根/块,共计136 根。根据标识用钻机钻孔,钻孔直径为35mm,钻孔深度L=480mm,误差±10mm。植筋采用HRB500 级φ28 钢筋,钢筋长L=440mm(轨道板内160mm,砂浆层内30mm,支承层内250mm),误差为±5mm。钻孔应垂直于轨道板板面进行,允许偏差1°。植筋胶应适应开裂混凝土。对于砂浆层厚度大于40mm或小于20mm的地段,按钢筋植入轨道板、支承层深度不变的原则适当调整钻孔及锚固钢筋的深度和长度。须注意的是,为保证宽接缝处温度应力的释放,第一次植筋总数为120 根,宽接缝相邻的两块轨道板共16根钢筋预留不植,所以此次只需植筋120 根,位置见图3、图4、图5:

- 图3 8根轨道板植筋布置图

- 图4 10根轨道板植筋布置图

- 图5 16根轨道板植筋布置图

3.6 轨道板解锁

锚固区轨道板植筋完成并达到强度后,凿除已伤损的宽、窄接缝混凝土(板缝下砂浆不凿除),解开张拉锁件(如张拉锁件完好,则可利用原张拉锁件,张拉锁不需取出)。接缝混凝土凿除过程中采用棉絮或胶带对板端及侧面进行封堵,混凝土杂物等不得进入轨道板下离缝中。

3.7 板缝压胶及轨道板修复

在轨道板与砂浆离缝的位置用1cm的钻头钻孔,每个轨道板根据离缝大小情况单侧钻6-10个孔;在钻孔的同时,安排人员用植筋胶将板缝封闭;完成后在钻好的孔内安装专用注浆嘴和高压软管,待植筋胶固化后,用TK-A 型修补材料进行板缝压胶(我们在现场整治时,现场采用热风机,加速植筋胶的凝固)。在压胶的同时,可安排人员对轨道板表面剥落、掉角等情况,采用TK-H 型修补材料进行修复。注意:此处预留宽接缝两端的7、8 号轨道板不进行板缝压胶。

3.8 轨道板张拉、板间接缝浇筑

轨道板解锁后,将宽接缝里的虚渣清除干净,用张拉扳手从中间向两边对称张拉,要求扭矩450N·m,张拉力50kN/根),张拉完成后,将宽接缝处清理干净,用水润湿,放入已绑扎好的接缝钢筋笼(钢筋笼必须经过绝缘测试方可使用)采用TK-K型修补材料浇注轨道板窄接缝、宽接缝。

3.9 宽接缝相邻轨道板植筋与板底注胶

待宽接缝浇筑完成后,对宽接缝相邻7号和8号轨道板植筋8 根/块。轨道板植筋后,对7、8 号轨道板进行板底注浆,施工全部完成后,对钢轨进行精调,使其满足平顺度要求。

4 结束语

(1)高速铁路CRTSⅡ 型板式无砟轨道板胀板现象亦在特殊的高温条件下发生,虽不常见,但发生后不及时进行整治将对线路运营造成安全隐患,此类病害在国内、外尚属首次出现,整治设计方案、整治材料、施工工艺均无经验可借鉴,本文所提及的整治措施是基于轨道板体系整体结构受力的考虑,如何在不改变轨道板纵连受力体系的条件下,对病害处进行快速、安全的修复。

(2)文中病害整治地段自2013 年7 月23 日完成修复后,至2014年9月,经历一个高低温循环周期考验,并经运营单位认定,现场复查其轨道结构状态良好、修补材料无明显变化,轨道平顺稳定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)上述处置对策表明,对高温产生的CRTSⅡ型板出现的胀板现象我们所采用的修复方案可行、措施得力、安全、快速,可供今后借鉴。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:CRTSⅡ型板式无砟轨道高温胀板病害研究与整治󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:苗雨(中铁十七局集团第一工程有限公司,山西太原030006)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章出处:《科技创新与应用》 2014年第34期37-39,共3页󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮