1.基本要求

(1)精调标准

1)静态几何尺寸

同轨道精调作业设计静态允许偏差。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2) 结构标准

①钢轨

钢轨硬弯1m内的矢度不大于0.2mm,钢轨母材轨顶面凹凸或马鞍型磨耗不大于0.2mm,不得出现波浪型磨耗。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②焊缝

全面调查钢轨所有焊缝(含厂焊、接触焊和现场焊,胶接绝缘接头比照焊缝标准执行),并建立台帐,焊缝的验收,建议除一米平直尺外,还要采用双轨波磨小车,该问题需要和公司进一步沟通对接。经打磨后的钢轨焊缝平直度1m范围内:轨顶面控制在0.2~0.4mm以内,钢轨内侧作用边控制在-0.2~0mm以内,轨底控制在0~0.5mm以内。对经整治后轨顶面仍有下凹、上拱度超过0.3mm、作用边有支咀的焊缝,原则上必须由施工单位切割重焊。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③联结零件

钢轨扣件齐全,组合正确,作用良好。弹条“三点”密靠,间隙不大于0.5mm,且扭矩为符合相关安装标准。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④道岔

尖轨、可动心轨竖切部分均匀密贴;顶铁与轨腰的间隙不大于0.5mm;框架尺寸控制在2~-1mm的范围内;心轨实际尖端至翼轨趾端的距离(简称尖趾距离),误差不得为负;尖轨、心轨轨底与台板离缝不大于0.5mm,且不得连续;道岔的轨距、方向、水平高低、扭曲控制标准与线路相同;支距控制的前提是必须确保方向和轨距的达标,导曲线下股不得高于上股;岔枕间隔误差不大于5mm;道岔扣件的螺栓扭矩应为120~150Nm;固定弹性基板的螺栓扭矩应为300~330Nm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)作业标准

①扣件安装前承轨台必须清扫干净,WJ-8C扣件绝缘轨距块安装时,将弹条紧靠后侧、扣压端尽可能压在绝缘轨距块中部,扭力矩控制在160N.M,弹条中部与轨距块离缝≯0.5mm,也不宜接触。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②高程调整作业时轨下微调垫板都应放置在轨下胶垫与铁垫板间,原则上最多放置不能超过2块,并将最薄的轨下微调垫板放在下面,放入轨下微调垫板总厚度不应超过6mm,超过6mm时应使用铁垫板下调高垫板调整,当调高量大于15mm时应更换成S3型螺旋道钉。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③起道作业应注意放平起道机,位置适宜,起道机严禁放在焊缝处起道,起道时冬春季低温时曲线地段上股放内侧起,下股放外侧起,夏天曲线上股放外侧起,曲线下股放内侧起。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④对有轨距块不落槽或有离缝的地段换件后必须用先道尺对轨距进行检查,对不符合标准的先做好返工。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤作业必须严格执行无缝线路作业操作相关规定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥小车测量前要对所以线路状态进行全面检查,补齐缺少的扣件,对钢轨全面清扫,清理杂物,确保精测数据的准确性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑦电子道尺在使用过程中要经常校核。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)材料准备

轨道精调前应提前准备相应数量调整件。主要是准备调整轨距的不同规格的绝缘轨距块和轨距挡板,以及调整钢轨高低位置的不同规格的轨下垫板、轨下微调垫板和铁垫板下调高垫板,同时也应准备少量的S3型螺旋道钉,在钢轨相对正常状态的调高量大于15mm的时候采用。

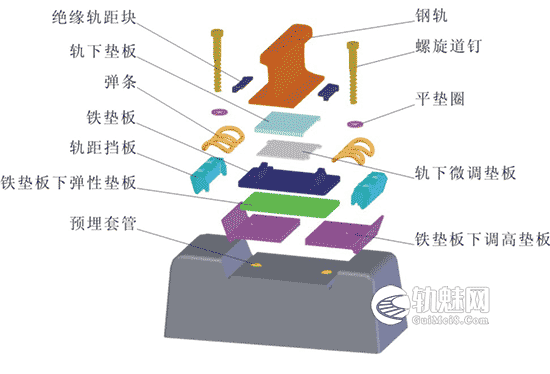

WJ-8C型扣件系统,如图所示,WJ-8C型扣件由螺旋道钉、平垫圈、弹条、绝缘轨距块、轨距挡板、轨下垫板、铁垫板、铁垫板下弹性垫板和预埋套管组成。此外为了钢轨高低位置调整的需要,还包括轨下微调垫板和铁垫板下调高垫板。各类调整件应按线路扣件系统总数的百分比准备,其具体使用数量取决于承轨台的打磨以及轨下结构的施工精度情况。由于铺轨时的各种原因,现场也存在各类零部件缺少的情况,所以其它配件也要根据现场情况少量备料。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨距和轨向调整通过更换轨距挡板和绝缘轨距块来完成,为节约材料成本,原则上先用绝缘轨距块调整轨距和轨向,绝缘轨距块调整量不足时再用轨距挡板。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨距挡板分非钢轨接头处用和钢轨接头处用两种,每种轨距挡板又分4号、7号和10号三种规格,标准轨距时均使用7号;绝缘轨距块分非钢轨接头处用(Ⅰ型)和钢轨接头处用(Ⅱ型),每种绝缘轨距块又分7号、8号、9号、10号和11号五种规格,标准轨距时均使用9号;为进一步节约材料成本,使用部分6号、12号两种规格的绝缘轨距块,改动量增加到±6mm;为进一步提高精度,使用部分内插的0.5mm级的绝缘轨距块。轨距调整范围为±5mm内具体配置表如下。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨距调整配件配置表

| 单股钢轨调整量(mm) | 钢轨外侧 | 钢轨内侧 | ||

| 轨距挡板 | 绝缘轨距块 | 绝缘轨距块 | 轨距挡板 | |

| -5 | 10 | 11 | 7 | 4 |

| -4 | 10 | 10 | 8 | 4 |

| -3 | 10 | 9 | 9 | 4 |

| -2 | 7 | 11 | 7 | 7 |

| -1 | 7 | 10 | 8 | 7 |

| 0 | 7 | 9 | 9 | 7 |

| +1 | 7 | 8 | 10 | 7 |

| +2 | 7 | 7 | 11 | 7 |

| +3 | 4 | 9 | 9 | 10 |

| +4 | 4 | 8 | 10 | 10 |

| +5 | 4 | 7 | 11 | 10 |

钢轨高低位置调整通过更换轨下垫板、轨下微调垫板以及铁垫板下调高垫板完成。轨下垫板分2、3、4、5和6mm五种厚度,正常安装时采用6mm厚轨下垫板;轨下微调垫板按厚度分为1 mm、2 mm、5 mm三种规格(考虑进一步提高精度,采用部分厚度0.5mm规格的轨下微调垫板);铁垫板下调高垫板按厚度分为10 mm和20 mm两种规格,铁垫板下调高垫板由两片组成,应成副使用。钢轨高低位置调整范围为-4mm~+26 mm内具体配置表如下。

高低调整配件配置表

| 钢轨高低调整量

(mm) |

轨下垫板厚度

(mm) |

轨下微调垫板总厚度

(mm) |

铁垫板下调高垫板厚度

(mm) |

| -4 | 2 | 0 | 0 |

| -3 | 3 | 0 | 0 |

| -2 | 4 | 0 | 0 |

| -1 | 5 | 0 | 0 |

| 0 | 6 | 0 | 0 |

| +1~+6 | 6 | 1~6 | 0 |

| +7 | 3 | 0 | 10 |

| +8 | 4 | 0 | 10 |

| +9 | 5 | 0 | 10 |

| +10 | 6 | 0 | 10 |

| +11~+16 | 6 | 1~6 | 10 |

| +17 | 3 | 0 | 20 |

| +18 | 4 | 0 | 20 |

| +19 | 5 | 0 | 20 |

| +20 | 6 | 0 | 20 |

| +21~+26 | 6 | 1~6 | 20 |

2.盲调作业法流程

(1)基本人员组成及职责分工

无砟轨道线路精调作业,主要是改换配套的绝缘轨距块、轨距挡板、轨下垫板、轨下微调垫板。要求的作业精细化程度较高,由此作业组织需明确分工,各司其职。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

线路精调作业组配备的基本人员:

①作业人员职责

标注作业方案人:严格按照作业方案上的数据认真仔细的核对里程、板号、轨枕编号、并在对应的钢轨底上把数据标注清楚。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

方案核对及台帐写实人:负责现场设备状况检查、整修方案的确认,有差错及时修改,发现现场绝缘轨距块型号有变化的及时调整作业方案、整修后扣件型号等数据的记录。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

拆卸扣件人:负责调整范围螺栓松开后弹条和绝缘轨距块的及时拆卸,并把绝缘轨距块整齐摆放在两轨枕间的轨道板两侧以便回收。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

材料管理人:负责当天现场作业所需材料申领及保管,并按照现场标记对应位置摆放所需配件,如发现不是标准轨距块及时修改调整方案。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

起道机手:班前对机具性能进行确认,现场对需要调整高程和水平范围钢轨进行抬高,对无需调整水平及高程地段的其余时间配合更换配件,班后做好机具的保养。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

换件人:负责核对标记与摆放配件的一致情况并更换配件。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

扣件安装人:对调整后的扣件及时安装到位。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

螺栓机手:负责班前对机具性能进行确认,班中对所需调整范围螺栓的松、紧工作,并确保扣件扭力矩控制在160N.M,班后做好机具的保养。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②现场精调作业小组: 11人。

作业人员分工情况

| 作业带班人 | 1人 |

| 现场方案核对及台帐建立 | 1人 |

| 松紧螺栓 | 2人 |

| 拆扣件 | 2人 |

| 分收材料 | 1人 |

| 换件及安装 | 3人 |

| 工地防护 | 1人 |

| 小计 | 11人 |

(2)现场作业方法及流程

①现场作业方案标注

根据测量小车数据分析制定的作业方案,打印两份(标定组、作业组各一份)后作为现场记录,先用白色油笔在基准轨内侧混凝土挡肩上标注调高垫片型号,在基准轨内外侧分别标注轨距块型号。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②作业前准备工作

A、各种规格材料按作业方案配备到位。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

B、各类工机具配备齐全,并确保各种机具性能良好。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

每个作业小组的工机具配备数量

| 工机具名称 | 数量 | 备注 |

| 轨距调整器 | 1把 | |

| 内燃螺丝机 | 2台 | 备用1台 |

| 高铁专用液压起道机 | 3台 | 备用1台 |

| 平板车 | 1辆 | |

| 铜锤 | 2把 | |

| 扭力矩测试扳手 | 1把 | |

| 塞尺 | 1把 | |

| 撬棍(1米) | 1根 | |

| 小撬棍(45CM ) | 3根 | 备用1根 |

| 塞尺 | 1把 | |

| 弦线 | 1把 | |

| 钢直尺(150mm) | 1把 | |

| 轨温计 | 1只 | |

| 铲刀 | 3把 | 备用1把 |

| 手提作业灯 | 1盏 | 隧道作业用 |

| 头灯 | 人均1盏 | 隧道作业用 |

C、作业地段精调方案准备齐全。

③基准股调整作业(均为靠两线间股钢轨,面向大里程,下行右股为基准股,上行左股为基准股)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第一步 1人对照数据重新核对已经标注好的精调方案,如发现标注有错及时改正,同时检查现场绝缘轨距块型号,如绝缘轨距块型号和标准配置(9#)不相符的,及时修改此处的作业方案,并用白色油笔(或白色石笔)写在本股钢轨靠承轨台挡肩对应的轨道板上,注明需换轨距块的型号并在台帐上记录好。

第二步 1人在前面先用螺丝机把螺栓松开,注意松开长度不能超过25米。

第三步 2人负责扣件拆卸,并把拆卸的弹条、螺栓和绝缘轨距块摆放在内外侧两轨枕间的轨道板上。

第四步 1人负责材料的分配,要求分配时要根据作业方案结合现场实际绝缘轨距块的型号相对比,如发现作业方案与轨距块型号不相符时应结合实际调整量重新分配合理型号的轨距块。

注:调高垫片放在相对应轨枕轨道板内侧,轨距块摆放在钢轨里外口混凝土挡肩上。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第五步 3人负责垫片及绝缘轨距块调换和扣件的安装,同时对现场绝缘轨距块的型号进行核对,如发现型号和调整方案不相符的及时更换,扣件的安装,要求弹条摆放居中,螺栓紧固到一定程度。(遇扣件安装来不及时可由松螺栓人协助安装)

第六步 1人用螺丝机负责螺栓的紧固,扭力矩控制在160N.M。

第七步 旧料统一回收到编织袋中(此项工作由螺栓紧固的人负责)。

第八步 记录下作业范围内与作业方案有变化区段的数据。包括板号、承轨台编号顺大里程(0.1.2.3…9)及相对应的轨距、水平、扣件系统“原类型/更换类型“以便统一建立电子档(此项工作由核对方案的人完成)。

3.精细作业法流程(严格过程控制、推荐方案)

基本思路:作业过程中有复核,确保每步作业到位后进入下一程序;默认轨检仪(轨距尺)对轨距、水平的检测数据与前期智能轨检仪的数据无误差或“系统差”固定;单日作业单日清,体现“落实责任”的管理思想,确保落实到位。

(1)基本人员组成及职责分工

无砟轨道线路精调作业,主要是改换配套的绝缘轨距块、轨距挡板、轨下垫板、轨下微调垫板。要求的作业精细化程度较高,由此作业组织需明确分工,各司其职。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

线路精调作业组配备的基本人员:

①作业人员职责

标注作业方案人:严格按照作业方案上的数据认真仔细的核对里程、板号、轨枕编号、并在对应的钢轨底上把数据标注清楚。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

方案核对及台帐写实人:负责现场设备状况检查、整修方案的确认、发现标准轨距块型号有变化的及时调整作业方案、整修后扣件及几何尺寸等数据的记录。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

拆卸扣件人:负责调整范围螺栓松开后弹条和绝缘轨距块的及时拆卸,并把绝缘轨距块整齐摆放在两轨枕间的轨道板两侧以便回收。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

材料管理人:负责当天现场作业所需材料申领及保管,并按照现场标记对应位置摆放所需配件,如发现不是标准轨距块及时修改调整方案。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

起道机手:班前对机具性能进行确认,现场对需要调整高程和水平范围钢轨进行抬高,对无需调整水平及高程地段的其余时间配合更换配件,班后做好机具的保养。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

换件人:负责核对标记与摆放配件的一致情况并更换配件。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

扣件安装人:对调整后的扣件及时安装到位。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

螺栓机手:负责班前对机具性能进行确认,班中对所需调整范围螺栓的松、紧工作,并确保扣件扭力矩控制在160N.M,班后做好机具的保养。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②测量标定组:2人(负责两小组组成的一大组)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

由工务段测量组和工区人员2人组成,负责本班组当天轨道精调地段全范围线路状态的检测、观测,确认现场基准股调整方案进行现场复核、标定的工作。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

分工:1人负责轨检仪的测量,另一人负责轨检仪测量数据的标注和精调后基准股调整量核算(并考虑扣件离缝)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③现场精调作业小组: 11人。

作业人员分工情况

| 作业带班人 | 1人(负责两小组组成的一大组) |

| 现场方案核对及台帐建立 | 1人(负责两小组组成的一大组) |

| 松紧螺栓 | 2人 |

| 拆扣件 | 2人 |

| 分收材料 | 1人 |

| 换件及安装 | 3人 |

| 工地防护 | 1人 |

| 小计 | 11人 |

(2)现场作业方法及流程

①现场作业方案标注(第一遍精调统一用白色笔,第二遍精调统一用红色笔)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

根据测量小车数据分析制定的作业方案,打印两份(标定组、作业组各一份)后作为现场记录,先用白色油笔在基准股内侧轨底上标注高程和平面的调整量(高程调整量数值前面加“+”、“-”号来表示,平面调整量数值前面加“↓”“、“↑”表示;“+”表示加高、“-”表示降低;“↓”“表示向线路中心侧改道,“↑”表示向线路外侧改道)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

用白色油笔在非基准股内侧轨底上标注方案中的轨距、水平。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

注:此项工作原则上提前三天完成,必须在精调作业前一天完成。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②作业前准备工作

A、各种规格材料按作业方案配备到位。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

B、各类工机具配备齐全,并确保各种机具性能良好。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

每个作业小组的工机具配备数量

| 工机具名称 | 数量 | 备注 | 提供方 |

| 轨距调整器 | 1把 | 施工单位 | |

| 内燃螺栓扳手(T型螺栓) | 2台 | 备用1台 | 施工单位 |

| 高铁专用液压起道机 | 3台 | 备用1台 | 施工单位 |

| 虎啸扳手(锚固螺栓) | 2 | 带10KW发电机1台 | 施工单位 |

| 电子道尺(0级) | 2把 | 施工单位 | |

| 道尺 | 2把 | 自带 | |

| 扭力矩测试扳手 | 1把 | 施工单位 | |

| 塞尺 | 1把 | 自带 | |

| 螺丝刀(150mm) | 3把 | 自带 | |

| 弦线 | 1把(40m以上) | 自带 | |

| 钢直尺(150mm) | 1把 | 自带 | |

| 平板车 | 1辆 | 自带 | |

| 轨温计 | 1只 | 自带 |

C、作业地段精调方案准备齐全。

D、轨检仪及电子道尺校核标定(此工作到作业地点进行,确定“系统差”)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③基准股调整(放样)作业(均为靠两线间股钢轨,面向大里程,下行右股为基准股,上行左股为基准股)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第一步 1人对照数据重新核对已经标注好的精调方案,如发现标注有错及时修改数据,同时检查现场绝缘轨距块型号,如绝缘轨距块型号和标准配置不相符的,及时修改此处的作业方案,并用白色油笔写在本股钢轨靠承轨台挡肩对应的轨道板上,注明需换轨距块的型号并在台帐上记录好。

第二步 1人在前面先用螺丝机把螺栓松开,注意松开长度不能超过25米。

第三步 2人负责扣件拆卸,并把拆卸的弹条、螺栓和绝缘轨距块摆放在内外侧两轨枕间的轨道板上。

第四步 1人负责材料的分配,要求分配时要根据作业方案结合现场实际绝缘轨距块的型号相对比,如发现作业方案与轨距块型号不相符时应结合实际调整量重新分配合理型号的轨距块。注:(调高垫片放在相对应轨枕轨道板内侧,轨距块摆放在钢轨里外口混凝土挡肩上)。

第五步 3人负责垫片及绝缘轨距块调换和扣件的安装,同时对现场绝缘轨距块的型号进行核对,如发现型号和调整方案不相符的及时更换,扣件的安装,要求弹条摆放居中,螺栓紧固到一定程度。(遇扣件安装来不及时可由松螺栓人协助安装)

第六步 1人用螺丝机负责螺栓的紧固,扭力矩控制在160N.M。

第七步 旧料统一回收到编织袋中(此项工作由螺栓紧固的人负责)。

第八步 基准股回检。

用轨检仪检测基准股调整后轨道几何尺寸的数值(由测量标定组2人完成),确认基准股调整是否达标。基准股调整结束后,1人用轨检仪测量基准股调整后轨距、水平,安排1人同步把轨检仪测量的轨距、水平的数值用白色石笔注在非基准股轨顶面靠外侧上。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

当基准股调量误差≥0.5mm时用石笔把数值写在基准股混凝土挡肩上,重新制定方案调整。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第九步 由带班人对未达标的地段重新制定方案,安排调整。

重新制订方案再次调整的地段,作业完后再次用轨检仪确认,数据标注于非基准股轨顶面上(靠外侧)。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第十步 记录下作业范围内与作业方案有变化区段的数据。包括板号、承轨台编号(顺大里程(0.1.2.3…9))及相对应的轨距、水平、扣件系统“原类型/更换类型”以便统一建立电子档(此项工作由核对方案的人完成)。

④非基准股调整作业

根据轨检仪测量的数据现场进行分析,按照轨距、水平调整到“0”为原则,确定轨距、水平调整数据,在原计算机设计方案上修改。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作业程序按照基准股作业方法进行。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作业完成后,用轨检仪检查轨距、水平,轨距、水平偏差在0.5mm以上时,重新制订方案调整。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

记录下作业范围内与作业方案有变化区段的数据。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

注:对于基准股作业未到位的地段必须先把基准股调整到位后才能调整相对股。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤线路质量达标后整理回收工具材料撤离线路。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

所有人员必须对当天作业地段线路全面仔细的检查一遍,确保新旧材料、工机具全部回收完毕后人员才能撤离线路。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥建立作业组作业后电子台帐。